Курсовая работа: Аппарат с механическим перемешивающим устройством

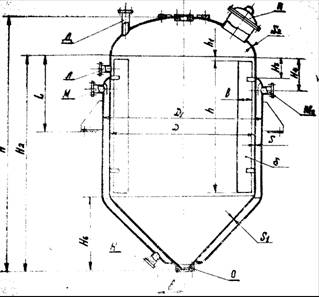

Рисунок 2

Таблица 1 Конструктивные параметры корпуса аппарата цельносварного с коническим днищем и рубашкой

|

Нормальный Объем, м³ | Размеры, мм | ||||||||||||

| D | D1 | H | L | H2 | H3 | H4 | h | h1 | b | l | б | H6 | |

| 12.5 | 2400 | 2600 | 4035 | 1100 | 3395 | 150 | 350 | 1850 | 100 | 240 | 375 | 8 | 1384 |

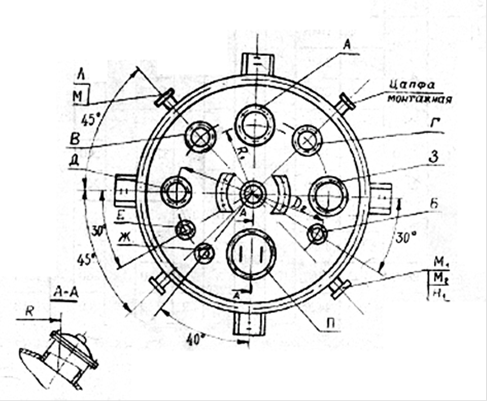

Рисунок 3 Расположение штуцеров на корпусе с эллиптической крышкой

Таблица 2 Условные диаметры штуцеров для корпусов с эллиптической крышкой

| Внутр. диаметр аппарата | Диаметр штуцера, мм | ||||||||||||||

| А | Б, Л | В | Г | Е | Ж | З | М, М1 , М2 | ||||||||

| 2400 | 250 | 100 | 200 | 150 | 100 | М27х2 | 200 | 80 | |||||||

| Внутр. диаметр аппарата | Диаметр штуцера, мм | Размеры, мм | |||||||||||||

| Н, Н1 | О | П | R | R2 | D2 | Вылет штуцера | |||||||||

| 2400 | 80 | 1500 | 500 | 700 | 750 | 1600 | 200 | ||||||||

Таблица 3

Назначение штуцеров для корпусов с эллиптическими крышками

| Назначение штуцеров | Обозначение | Назначение штуцеров | Обозначение |

| Для загрузки | А | Технологический | З |

| Резервный | Б,Л | Вход и выход теплоносителя | М, М1 , М2 |

| Технологический | Г | Для слива | О |

| Для манометра | Е | Люк | П |

| Для термометра | Ж |

1.2 Подбор привода аппарата

Исходя из исходных данных, по [6] выбираем возможные варианты типов привода. В данном случае при мощности 10 кВт и 170 об/мин, возможные варианты: типы 2, 3, 5

Выбираем Тип 2, Исполнение 1 для установки на крышке аппарата. Для аппаратов с избыточным давлением не более 3,2 МПа и оборотами 20-320 об/мин выбираем Габарит 1.

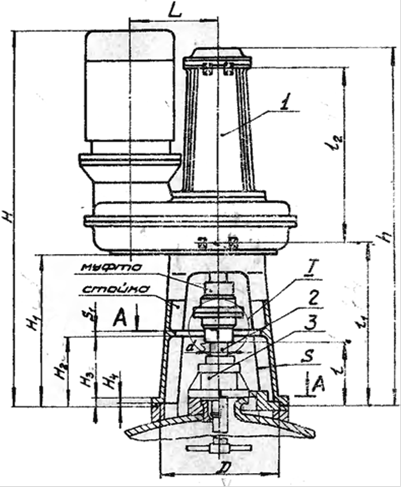

Рисунок 4 Привод перемешивающего устройства Тип 2 исполнение 1

Таблица 4 Размеры привода перемешивающего устройства

| Габарит | d | B | C | L | H1 | H2 | H3 |

| 2 | 65 | 695 | 475 | 280 | 758 | 350 | 30 |

| Габарит | H4 | h | S | S1 | l | l1 | l2 |

| 2 | 10 | 1375 | 16 | 20 | 390 | 772 | 480 |

| Габарит | l3 | l4 | D | D4 | t | b | Масса |

| 2 | 27 | 135 | 430 | 105 | 34,18 | 16 | 615 |

H = 1640 мм по [2]

1.3 Выбор материала для изготовления аппарата

При конструировании химической аппаратуры конструкционные материалы должны отвечать следующим основным требованиям:

1. Достаточная общая химическая и коррозионная стойкость материала в агрессивной среде с заданными параметрами по концентрации среды, ее температуре и давлению, при которых осуществляется технологический процесс, а также стойкость против других возможных видов коррозионного разрушения (межкристаллитная коррозия, электрохимическая коррозия сопряженных металлов в электролитах, коррозия под напряжением).

2. Достаточная механическая прочность для заданного давления и температуры технологического процесса с учетом специфических требований, предъявляемых при испытании аппаратов на прочность, герметичность и т.д. , и в эксплуатационных условиях при действии на аппараты различного рода дополнительных нагрузок (ветровая нагрузка, прогиб от собственного веса и т.д.).

3. Наилучшая способность материала свариваться, обеспечивая высокие механические свойства сварных соединений и коррозионную стойкость их в агрессивной среде, обрабатываться резанием, давлением, подвергаться сгибу и т.п.

4. Низкая стоимость материала, не дефицитность и возможность получения без освоения промышленностью. Необходимость стремиться применять двухслойные стали, стали с покрытием из неметаллических материалов. Номенклатура применяемых материалов как по наименованию, маркам, так и по сортаменту должна быть минимальной с учетом ограничений, предусматриваемых ведомственными нормалями и действующими на заводах-изготовителях инструкциями.

Согласно заданию выбираю по для среды (Pb(NO3)2 – водный раствор) сталь 12X18H10T. Для изготовления обечайки, днища, крышки.

Коррозионная стойкость для данной среды – П<0.1 мм/год

Плотность –![]() 7850 кг/м³

7850 кг/м³

Допускаемое напряжение [σ]=154 МПа (при Т=80 º С)

Для изготовления рубашки, для среды Н2О по[17] выбираем сталь 10.

Коррозионная стойкость для данной среды – П<0.1 мм/год

Плотность –![]() 7850 кг/м³

7850 кг/м³

Допускаемое напряжение [σ]=126 МПа