Курсовая работа: Автоматическая сварка

3) подача и перемещение электродной проволоки механизирована.

Указанные особенности автоматической сварки обеспечивают значительное повышение производительности процесса сварки и более высокое качество сварных соединений по сравнению с ручной сваркой.

Дуговая сварка под флюсом производится автоматическими сварочными головками или самоходными тракторами, перемещающимися непосредственно по изделию. Основным назначением сварочных автоматов является подача электродной проволоки в дугу и поддержание постоянного режима сварки в течение всего процесса. Последнее необходимо для обеспечения одинаковых размеров и неизменного качества сварного шва по всей его длине.

При протекании реального процесса сварки всегда имеют место случайные временно действующие причины, отклоняющие режим сварки от нормального. Такими причинами являются: электрические и магнитные возмущения в столбе дуги; нарушения нормальной работы механизма подачи проволоки; неровности на поверхности свариваемого металла и т.п. Все эти причины чаще всего приводят к изменению длины и напряжения дуги.

По принципу регулирования режима горения дуги различают два вида автоматов и сварочных головок:

1) с постоянной скоростью подачи проволоки, использующие процесс саморегулирования длины и напряжения дуги;

2) с регулируемой скоростью подачи проволоки во время сварки, зависящей от изменений напряжения дуги.

2.2 Вид и характеристика подводимой энергии к источнику сварочного процесса. Источники питания преобразователей

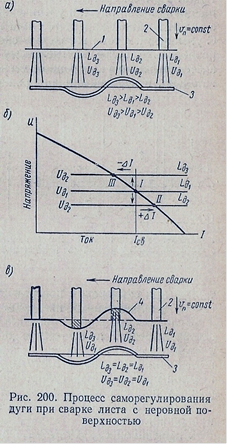

Саморегулирование дуги основано на том, что изменение, напряжения и тока дуги сопровождаются таким изменением скорости плавления проволоки, которое в конечном счете приводит к восстановлению длины дуги и первоначального режима сварки. Процесс саморегулирования дуги для случая, когда отклонение режима связано с неровностями на поверхности свариваемого металла, иллюстрируется рис. 200. При отсутствии саморегулирования

(рис. 200, а) и постоянной подачи проволоки траектория движения ее расплавляемого торца будет прямой 1. При прохождении электрода 2над выпуклостью или впадиной на поверхности металла 3дуга соответственно укорачивается или удлиняется, что приводит к изменению режима сварки и ухудшению "качества сварного шва вплоть до образования прожогов или непроваров металла. При саморегулировании укорочение дуги ведет к уменьшению напряжения дуги и увеличению сварочного тока в соответствии с ходом внешней характеристики источника (рис. 200, б, точка ||). С увеличением тока возрастает скорость плавления проволоки, что равносильно более интенсивному оплавлению торца электрода и восстановлению укороченной дуги до нормальной длины, а следовательно, и первоначального режима сварки (рис. 200, б, точка |).

При удлинении дуги изменение всех параметров проходит в обратном направлении (рис. 200, б, точка |||). Если процесс саморегулирования протекает с большой скоростью, то торец плавящейся электродной проволоки имеет траекторию 4, эквидистантную поверхности свариваемого металла, а режим сварки остается постоянным (рис. 200, в). Несомненно, саморегулирование дуги эффективно только при отклонении поверхности свариваемого металла от плоскости в определенных пределах.

Условием протекания процесса саморегулирования со скоростью, обеспечивающей практическое постоянство режима сварки, является применение плотности сварочного тока выше определенного предела (примерно 50 - 100 а/ммг ). При плотностях тока ниже этого предела процесс саморегулирования замедляется и восстановление режима при его случайных отклонениях задерживается. В этом случае применяется искусственное регулирование скорости подачи проволоки.

2.3 Флюсы. Их определения, характеристики, свойства

Результаты сварки под флюсом сильно зависят от свойств и качества флюса. К флюсам для автоматической дуговой сварки предъявляются многочисленные и разнообразные требования. Флюс должен обеспечивать хорошее формирование наплавленного металла и сварного шва при высокой производительности сварки, надлежащие химический состав, структуру и высокую прочность наплавленного металла. В наплавленном металле не должно образовываться пор и в особенности трещин, устойчивость дуги должна быть достаточной, шлаковая корка должна легко удаляться с поверхности шва по окончании сварки.

При плавлении флюса не должны выделяться в большом количестве вредные газы и дым, особенно при сварке в тесных помещениях, внутри котлов и резервуаров и т.п. Флюс не должен быть слишком гигроскопичным; зерна его должны иметь достаточную механическую прочность, допускающую многократную подачу флюса к месту сварки и уборку нерасплавившейся части флюса без чрезмерного дробления зерен и образования большого количества пыли, снижающей качество сварки. Флюс засыпается на место сварки толстым слоем, 50-60 мм. В процессе сварки расплавляется лишь 20% флюса, образующего шлаковую корку, остальная, не расплавившаяся часть флюса, должна быть убрана и затем снова использована при сварке.

Современные флюсы для автоматической сварки разнообразны по назначению, составу и свойствам. Прежде всего флюсы можно разделить по способу изготовления на плавленые. и неплавленые.

Плавленые изготовляют сплавлением в печах; они представляют собой обычно более или менее сложные силикаты, по свойствам близкие к стеклам. В состав плавленых флюсов можно вводить лишь вещества, растворяющиеся в расплаве, не разлагающиеся и не улетучивающиеся при температуре выплавки флюсов; это в первую очередь окислы и галоидные соединения металлов. Роль плавленых флюсов ограничивается созданием шлаков, довольно пассивных в металлургическом отношении.

Неплавленные флюсы представляют собой механические смеси порошкообразных и зернистых материалов. В них можно вводить любые вещества, независимо от их взаимной растворимости на устойчивости при высоких температурах: свободные металлы, ферросплавы, углеродистые вещества, карбонаты и т.д. Поэтому неплавленные флюсы позволяют интенсивно проводить различные металлургические процессы легирования, раскисления, модифицирования, создавать защитную газовую атмосферу в зоне сварки и т.д. и являются мощным средством управления металлургическими процессами при сварке и их регулирования.

В настоящее время наша промышленность применяет преимущественно плавленые флюсы. После создания автором настоящей книги принципиально нового вида неплавленных флюсов, получивших название керамических, неплавленные флюсы находят все большее применение. Керамические флюсы начали применятьив других странах, в США они получили название "аггломерированные".

По характеру шлака различают флюсы кислые и основные. По содержанию во флюсах соединений марганца и кремния различают флюсы высоко - и низкомарганцовистые или соответственно кремнистые; по наличию или отсутствию фтора во флюсе - фтористые или бесфтористые и т.д.

По назначению различают флюсы для сварки низкоуглеродистых сталей, легированных спецсталей, цветных металлов, для наплавочных работ и т.п.

Сварка под флюсом отличается следующими металлургическими особенностями. Исходный металл, основной и электродный, обычно отличается достаточной чистотой и вполне удовлетворительным химическим составом. В процессе сварки низкоуглеродистой стали наиболее сильно испаряется и выгорает марганец; наплавленный металл окисляется с образованием закиси железа FeO. Поэтому флюс должен быть хорошо раскислен и совместно с электродной проволокой пополнять содержание марганца в ванне. Но и совершенно раскисленный флюс, т.е. не содержащий высших окислов марганца и окислов железа, в условиях сварки вступает в химическое взаимодействие с расплавленным металлом.

Наиболее важными реакциями являются восстановление окислов марганца и кремния флюса расплавленным железом, так называемый кремне - и марганцевосстановительный процесс:

MnO+Fe=FeO+Mn и SiOa+2Fe=2FeO+Si,

Эти реакции обогащают наплавленный металл кремнием и марганцем, но одновременно и закисью железа FeO, для удаления которой необходимо применять соответствующие меры, например поддерживать кислый характер шлака, что связывает FeO в силикат, нерастворимый в жидком металле. Повышение содержания марганца за счет плавленых флюсов практически никогда не бывает чрезмерным. Увеличение содержания кремния иногда превышает допустимые пределы, и приходится принимать меры к его снижению.

Физические свойства флюса не менее важны, чем его химический состав. Температура плавления флюса, как правило, не должна превышать 1200° С. Вязкость флюса в расплавленном состоянии должна быть незначительной. В большинстве случаев лучшие результаты обеспечивают флюсы, дающие при расплавлении короткий шлак.

Для уменьшения вязкости флюса и снижения его температуры плавления применяют специальные добавки: природный минерал - плавиковый шпат, по химическому составу представляющий собой почти чистый фтористый кальций CaF2. Однако при сварке он образует вредные газы, содержащие фтор, а также снижает устойчивость горения дуги.

Применяемые плавленые флюсы имеют стеклообразный вид, аморфны, частицы их полупрозначны; называются они стекловидными, или "флюс-стекло"; насыпной вес 1,5-1,8 г/см3. Иногда применяется пемзовидный флюс, или "флюс-пемза", имеющий насыпной вес 0,6-0,9 г/см3 и состоящий из непрозрачных мелкопористых частиц. Грануляция флюсов", т.е. размеры зерен, в разных случаях колеблется от 0,5 до 3 мм.

Чаще всего применяемые плавленые флюсы представляют собой искусственные силикаты, выплавляемые в печах, имеют слабо кислый характер и, по содержанию закиси марганца, относятся к высокомарганцовистым. Во флюсе различают основу, добавки, примеси и загрязнения. Основой флюса являются обычно двойной или тройной силикат закиси марганца, окиси кальция, окиси магния, алюминия и т.д.лS. качестве добавки, снижающей температуру плавления и вязкость-, чаще всего используется плавиковый шпат. Из примесей и загрязнений, попадающих во флюс вместе с исходными материалами и топливом, а также из футеровки печей, наиболее важны закись железа, окись алюминия А12О3, сера и фосфор. Все эти примеси и загрязнения вредны для флюса, и их предельное содержание ограничивается техническими условиями. Составы плавленых флюсов в процентах для автоматической дуговой сварки низкоуглеродистой стали электродной проволокой Св-08 или Св-08А по ГОСТу 2246-60. Флюсы производятся нашей промышленностью в больших количествах и являются наиболее распространенными; они относятся к высокомарганцовистым.

Безмарганцовистые флюсы при сварке низкоуглеродистой стали в настоящее время не применяются. Получить удовлетворительные результаты сварки низкоуглеродистой стали под среднемарганцовистыми флюсами можно лишь пользуясь специальной электродной проволокой с повышенным содержанием марганца. Применение среднемарганцовистых флюсов весьма незначительно.