Курсовая работа: Автоматический потенциометр с кулачковым механизмом

Истинные значения хода толкателя и аналога скорости получают умножением соответствующих ординат графиков на их масштабы (табл.1)

Таблица 1

| S, мм чер | S, мм | ||||

| 1 | 12 | 7,644 | 11,46 | 2 | 1,334 |

| 2 | 25 | 15,925 | 23,88 | 7 | 4,669 |

| 3 | 37 | 23,569 | 35,336 | 15 | 10,005 |

| 4 | 5 | 31,85 | 47,75 | 26 | 17,342 |

| 5 | 32 | 20,384 | 30,56 | 36 | 24,012 |

| 6 | 16 | 10,192 | 15,28 | 42 | 28,014 |

| 7 | 0 | 0 | 0 | 45 | 30,015 |

| 8 | 0 | 0 | 0 | 45 | 30,015 |

| 9 | 0 | 0 | 0 | 45 | 30,015 |

| 10 | 0 | 0 | 0 | 45 | 30,015 |

| 11 | 0 | 0 | 0 | 45 | 30,015 |

| 12 | 0 | 0 | 0 | 45 | 30,015 |

| 13 | 0 | 0 | 0 | 45 | 30,015 |

| 14 | 11 | 7,007 | 10,51 | 43 | 28,681 |

| 15 | 22 | 14,014 | 21,01 | 39 | 26,013 |

| 16 | 34 | 21,658 | 32,47 | 32 | 21,344 |

| 17 | 44 | 28,028 | 42,02 | 23 | 15,341 |

| 18 | 34 | 21,658 | 32,47 | 13 | 8,672 |

| 19 | 22 | 14,014 | 21,01 | 6 | 4,002 |

| 20 | 11 | 7,007 | 10,51 | 2 | 1,334 |

| 21 | 0 | 0 | 0 | 0 | 0 |

| 2 | 0 | 0 | 0 | 0 | 0 |

| 23 | 0 | 0 | 0 | 0 | 0 |

| 24 | 0 | 0 | 0 | 0 | 0 |

1.2 Определение основных размеров кулачкового механизма

Для кулачковых механизмов с поступательно движущимся толкателем основными размерами звеньев, определяющими величину угла давления и размеры механизма, являются:

а) минимальный радиус rmin кулачка;

б) смещение (дизаксиал) е – кратчайшее расстояние от оси вращения

кулачка до оси толкателя.

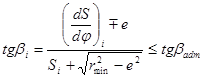

Минимальный радиус rmin кулачка определяется из условия ограничения угла давления. Для любого положения механизма текущий угол давления не должен превышать максимально допустимое значение βadm. Основные размеры кулачкового механизма можно определить графически, решая условие незаклинивание механизма:

Так как дизаксиал е и допускаемое значение βadm заданны, то можно найти rmin (рис.2). ![]() мм – минимальный радиус кулачка.

мм – минимальный радиус кулачка.

1.3 Построение теоретического профиля кулачка

Построение профиля кулачка проводится методом обращенного движения: всему механизму сообщается вращение вокруг оси кулачка с угловой скоростью – ω, равной и обратнонаправленной угловой скорости ω кулачка.

Тогда по отношению к неподвижной системе координат кулачек остановится, а толкатель будет совершать плоскопараллельное движение.

Из произвольной точке проводим окружности радиусами rmin и е в принятом масштабе М 2:1. Окружность радиусом е разбиваем на n=24 частей в направлении против хода часовой стрелки, так как дизаксиал отрицательный. Из полученных точек проводим полукасательные по вращению кулачка. Эти полукасательные есть положение оси толкателя в обращенном движении. В принятом масштабе М отложим от точек пересечения полукасательных с окружностью радиусом rmin во внешнюю сторону отрезки Si, соответствующие перемещению толкателя для данного положения кулачка по таблице 1. Соединив полученные точки, получим теоретический профиль кулачка.

1.4 Выбор радиуса ролика

Построение практического профиля кулачка.

Радиус ролика rр выбирается из условий наименьших контактных напряжений и обеспечения реальных размеров кулачка:

rр≤0,7ρmin; rр≤0,4rmin, где ρmin – минимальный радиус кривизны теоретического профиля кулачка.

ρmin=42 мм, следовательно, должно быть rр≤29,4 мм и rр≤18,68 мм.

Из таблицы 4 [1] выбираем в качестве ролика радиальный шарикоподшипник сверхлегкой серии с радиусом

rр=D/2

и радиусом оси

r=d/2

1000904, D=37 мм, d=20 мм, rp=18,5 мм, r=9,25 мм.

Практический профиль кулачка получается, если теоретический уменьшить на величину радиуса ролика rр. Для этого из точек на теоретическом профиле проводят окружности радиусом rр и по внутренней огибающей этих окружностей проводят линию, которая является практическим профилем кулачка.

1.5 Расчет толщины кулачка

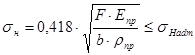

Для нормальной работы кулачкового механизма необходимо выполнения условия контактной прочности:

, где

, где

F – сила взаимодействия толкателя и кулачка [Н];