Курсовая работа: Автоматизированный электропривод продольнострогательного станка

8.1 Расчет параметров математической модели задатчика интенсивности

8.2 Конструктивный расчет задатчика интенсивности

9. Литература

Введение

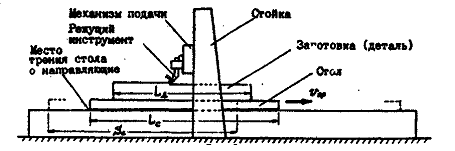

Процесс обработки детали на продольно-строгальном станке поясняет рис. 1. Снятие стружки происходит в течение рабочего (прямого) хода, при обратном движении резец поднят, а стол перемещается на повышенной скорости. Подача резца производится периодически от индивидуального привода во время холостого хода стола в прямом направлении. Поскольку при строгании резец испытывает ударную нагрузку, то значения максимальных скоростей, строгания не превосходят 75-120 м/мин (в отличие от скоростей точения и шлифования 2000 м/мин и более). Под скоростью строгания (резания) понимают линейную скорость Uпр перемещения закрепленной на столе детали относительно неподвижного резца на интервале рабочего хода стола. При этом скорость входа резца в металл и скорость выхода резца из металла в сравнении со скоростью строгания ограничиваются до 40 % и менее в зависимости от обрабатываемого материала, чтобы избежать скалывания кромки. Указанные обстоятельства ограничивают производительность и для ее повышения остается только сократить непроизводительное время движения: обратный ход осуществляется на повышенной скорости Uоб > Uпр, а пускотормозные режимы при реверсе принимают допустимо минимальной продолжительности. Хороший эффект в этом дает двухдвигательный привод.

Рисунок 1. Процесс обработки на продольно строгальном станке

Он должен быть управляемым по скорости, поскольку для различных материалов (в соответствии с технологией обработки и свойствами материалов) используются различные оптимальные или максимально допустимые скорости строгания; кроме того, движение характеризуется различными скоростями на разных интервалах времени рабочего цикла, высокой частотой реверсирования с большими пускотормозными моментами. Применяют двух- и однозонное управление скоростью.

.

Исходные данные

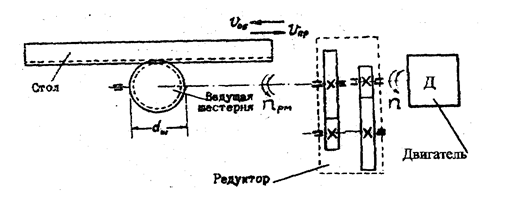

Рисунок 2. Кинематическая схема механизма

Таблица 1. Исходные данные

| Исходные данные | Условные обозначения | Значение |

| Усилие резания | Fz | 40000 Н |

| Скорость рабочего хода | Vпр | 0,4 м/с |

| Масса стола | mc | 4000 кг |

| Масса детали | mд | 7000 кг |

| Радиус ведущей шестерни | rш | 0,25 м |

| Длинна детали | Lд | 4,2 м |

| Отношение обратной скорости к рабочей скорости | Кобр | 2 |

| Отношение пониженной скорости к рабочей скорости | Кпон | 0,4 |

| Путь подхода детали к резцу | Lп | 0,2 м |

| Путь после выхода резца из детали | Lв | 0,15 м |

| Коэффициент трения стола о направляющие | μ | 0,07 |

| КПД механической передачи при рабочей нагрузке | ηпN | 0,95 |

| КПД механических передач при перемещении стола на холостом ходу | ηпхх | 0,5 |

Задание к проекту

Для механизма перемещения стола продольно-строгального станка выбрать тип электропривода, выполнить выбор электродвигателя и его проверку по нагреву и перегрузке, выбрать силовой преобразовательный агрегат, силовой трансформатор и реакторы, выполнить расчет элементов системы автоматического управления электроприводом, выполнить компьютерное моделирование системы автоматизированного электропривода в типовых режимах.

Требования к электроприводу:

1. Обеспечение работы механизма по следующему циклу:

• подход детали к резцу с пониженной скоростью;

• врезание на пониженной скорости;

• разгон до рабочей скорости прямого хода;

• резание на скорости прямого хода;

• замедление до пониженной скорости перед выходом резца;

• выход резца из детали;

• замедление до остановки;

• разгон в обратном направлении до рабочей скорости обратного хода;

• возврат стола на холостом ходу со скоростью обратного хода;

• замедление до остановки (стол возвращается в исходное положение). Пониженную скорость принять: Vпон = 0,4·Vпр

2. Обеспечение рекуперации энергии в тормозных режимах.

3. Разгоны и замедления должны проходить с постоянством ускорения. Обеспечение максимально возможных ускорений в переходных режимах.

4. Статическая ошибка по скорости при резании не должна превышать 10%.

5. Ограничение момента электропривода при механических перегрузках.

1. Выбор типа электропривода

Заданным требованиям соответствует регулируемый электропривод с двигателем постоянного тока независимого возбуждения и замкнутой по скорости системой автоматического регулирования. В качестве управляемого преобразователя выбираем реверсивный тиристорный преобразователь. Такой электропривод обеспечивает высокие показатели качества регулирования скорости, высокую точность и быстродействие надежность, простоту в наладке и эксплуатации. Регулирование скорости принимается однозонным (управление изменением напряжения якоря двигателя при постоянном потоке возбуждения). Система управления электроприводом реализуется на аналоговой элементной базе.

1.1 Выбор и проверка электродвигателя

1.1.1 Расчет нагрузочной диаграммы механизма

Для предварительного выбора двигателя построим нагрузочную диаграмму механизма (график статических нагрузок механизма) Расчет времени участков цикла на этапе предварительного выбора двигателя выполняем приблизительно, т.к. пока нельзя определить время разгонов и замедлений (суммарный момент инерции привода до выбора двигателя неизвестен).