Курсовая работа: Бетоносмеситель СБ-103

Рисунок 3. Смесительный барабан

1 – крышка; 2,6 – задняя и передняя лопасти; 3 – футеровка;

4 – зубчатый венец; 5 – корпус; 7 – фланец; 8 – кронштейн.

Выгрузка готовой смеси производится путем наклона барабана, осуществляемого при посредстве пневмоцилиндра, шток которого шарнирно соединен с рычагом поворота.

Обод барабана имеет три проточенные поверхности - две торцовые и одну в цилиндрической части для опорных и фиксирующих роликов, установленных на траверсе.

Барабаны рассмотренной конструкции применяются для бетономешалок емкостью от 425 до 4500 л.

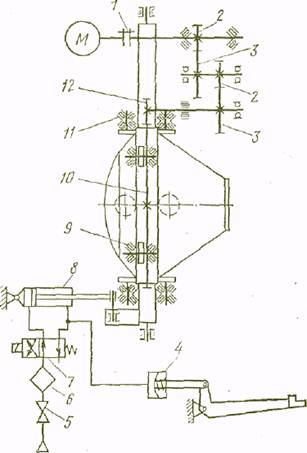

Пневмокинематическая схема бетоносмесителя СБ-103 показана на Рисунке 4. Двухступенчатый редуктор закреплен на вертикальной стенке траверсы. Движение от электродвигателя через муфту и редуктор передается шестерне и зубчатому венцу барабана. Пневмопривод служит для опрокидывания барабана при разгрузке готовой смеси, возврата и фиксации его в рабочем положении и заключает в себя пневмоцилиндр, воздухораспределитель, маслораспределитель, запорный вентиль, резинотканевые рукава и трубы. Пневмодилиндр выполнен с тормозным устройством, позволяющим изменять скорость движения поршня в конце опрокидывания и подъема барабана.

Рисунок 4. Пневмокинематическая схема бетоносмесителя СБ-103

1 - втулочно-пальцевая муфта; 2 - валы-шестерни; 3 - зубчатые колеса;

4 - запорное устройство; 5 - вентиль; 6 - маслораспылитель;

7 - воздухораспределитель; 8 - пневмоцилиндр; 9, 11- подшипники опорного и поддерживающего ролика; 10 - зубчатый венец; 15 - зубчатая шестерня.

5. ПОДБОР МАТЕРИАЛОВ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

При выборе сталей необходимо учитывать их свойства, условия работы деталей и конструкций, характер нагрузок и напряжений.

В сварных конструкциях применять стали марок Ст0, Ст3, Ст5, Ст6, 15, 35, 45, 50Г. Сварка легированных сталей несколько затруднена из-за склонности к закалке околошовной зоны и образования в ней хрупких структур.

При работе гравитационного бетоносмесителя большая часть его деталей подвержена значительным напряжениям и деформациям. Корпус смесителя, например, испытывает значительные напряжения из-за центробежной силы действующей на него. Зубчатый венец так же испытывает большие перегрузки, возникающие при вращении смесительного барабана с загруженным в него материалом. Смесительные лопатки и их кронштейны, находящиеся внутри корпуса, изламываются и изгибаются из-за сопротивления загружаемого материала. На опорные шарикоподшипники производит своим весом давление смесительный барабан с материалом, так же на них действует и центробежная сила барабана. Поэтому для подбора основных материалов и марок сталей для проектирования смесителей нужно подходить с большой ответственностью и учитывать все эксплуатационные и технические характеристики проектируемых деталей.

Все части смесителя, кроме зубчатого венца, корпусов подшипников, футеровки, кронштейнов и лопаток, изготавливают из стального листа толщиной 3-5 мм марки Ст3 без термической обработки. Внутреннюю поверхность барабана футеруют стальным листом толщиной 3-5 мм из стали марки 50Г с нормализацией. Кронштейны и лопасти прикреплённые к ним лучше всего изготовить из стали марки 40Х с закалкой в масле и отпуском. Зубчатый венец целесообразно изготовить из углеродистой стали марки Ст4пс с отжигом нормализацией и улучшением. Корпуса подшипников изготовить по

ГОСТ 11521-82, основания и крышки их из СЧ 15.

Подшипники изготавливают из шарикоподшипниковой стали ШХ 15 или ШХ 20СГ – для опорных подшипников.

Для изготовления рамы использовали швеллер изготовленный из стали Ст5. Основная часть поверхности не имеет рабочий контур, т.е. не требует дополнительной обработки резанием для снижения шероховатости. Такой прокат изготавливают в горячекатаном состоянии и его шероховатость в соответствии с ГОСТ 2789-73 должна быть Rz 320 и Rz 160. Кромки деталей и сварные швы с шероховатостью Rz 80.

Класс точности для изготовления рамы возьмём средний, предельные отклонения на её изготовление будут ±0,5 мм.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Сапожников В. А. и др. «Механическое оборудование предприятий строительных материалов, изделий и конструкций». М., «Высшая школа». 1971 – 382 с.

2. Бауман В.А. и др. «Механическое оборудование предприятий строительных материалов, изделий и конструкций». М., «Машиностроение», 1981 – 324 с.

3. Сапожников Н. Я. «Атлас механического оборудования»

4. Журавлев М.И. и др. «Механическое оборудование предприятий строительных материалов». М., «Высшая школа», 1973 308 с.

5. Селенок С.Г. «Механическое оборудование предприятий строительных материалов и изделий», М., Стройиздат, 1973

6. Анурьев В.И. «Справочник конструктора-машиностроителя». В 3-х томах, том 1. – 8-е изд. – М., машиностроение 2001 – 920 с.