Курсовая работа: Датчики скорости коррозии как элементы АСУ общей системы мониторинга

Для прибора разработана программа приема данных, позволяющая импортировать данные, проводить их учет и анализ и может быть дополнена новыми возможностями. Программа позволяет экспортировать полученные данные в MS Excel и в текстовый файл формата csv. Экспортированные файлы с результатами измерений позволяют загружать полученные данные в программу "Экстра".

Наличие организованного таким образом постоянного контроля позволяет выявлять факторы, влияющие на коррозионный процесс, а также оптимально подбирать защитные дозировки ингибитора, следствием чего является сокращение производственных затрат на защиту коррозии. Опыт работы показывает, что сведения, получаемые при постоянном контроле гораздо достовернее информации о скорости коррозии при разовых замерах.

В 2003 году, на базе коррозиметров Моникор-2 планируется закончить работы по разработке системы автоматического управления производительностью дозировочных насосов по радиоканалу, основанных на обработке показаний отдаленных датчиков скорости коррозии. Методика проведения испытаний с помощью коррозиметров изложена в ГОСТ 9.514-99.

Датчики перколяционного типа

Эти датчики предназначены для контроля коррозии поверхности объекта под теплоизоляцией, железных арматур в монолитных блоках и т. п.

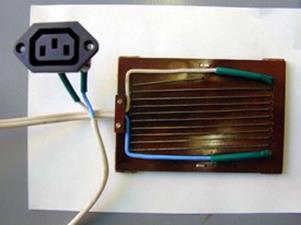

Датчик может производить как периодический или непрерывный контроль величины коррозии (утонения стенки за счет коррозии контролируемой поверхности) поверхности, на которую он установлен, в мм. Диапазон температур использования датчика лежит в пределах от минус 50 до 150 о С. Влажность и кислотность окружающей датчик среды не ограничивают его применение. Датчик состоит из текстолитовой пластины, на которую намотан провод из материала аналогичного материалу исследуемой поверхности.

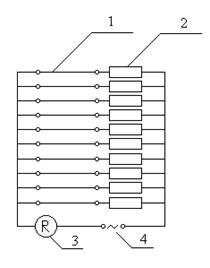

Рис 8. Принципиальная схема перколяционных датчиков.

1. – Провод

2. – Балластное сопротивление

3. – Авометр

4. – Источник переменного тока

Диаметр и длина провода выбираются в зависимости от скорости коррозии и прибора, с помощью которого производятся измерения параметров датчика. По результатам измерения параметров датчика определяется величина коррозии, которая произошла на поверхности исследуемого объекта с момента установки датчика. Используя ток высокой частоты, в этом методе позволяет устранить составляющую (сопротивления) коррозионной среды. Методика обработки результатов измерения индивидуальна и зависит от материала исследуемого объекта, окружающей среды, температуры стенки объекта и окружающей среды. В некоторых случаях потребуются дополнительные исследования. Для внедрения описанной методики контроля требуются определенные затраты.

Датчики основанные на принципе измерения убыли (возрастания) массы образца – гравиметрический метод и электрического сопротивления

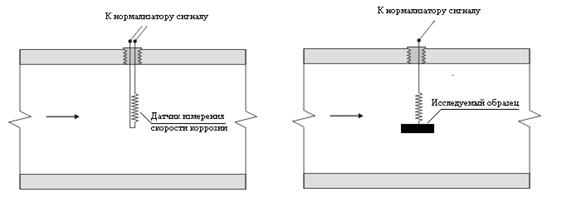

Эти датчики являются самыми простыми в исполнении и использовании, принципиальная схема этих датчиков изображена на рис. 7

Рис. 9 Принцип работы датчиков.

Принцип действия таких датчиков, основан на убыли (возрастания) массы образца или падения сопротивления. Достоинство этих датчиков – простота и дешевизна, но с другой стороны такие датчики менее точные, требует аппаратуры способной измерять малейшие изменения параметров. Используя эти датчики можно определить только среднюю скорость коррозии, что является крайне скудной информацией в общей системе мониторинга.

Ультразвуковые датчики

При неразрушающем контроле в нефттехимической отрасли промышленности часто требуется выявление и картографирование коррозионных поражений. И здесь хорошо зарекомендовали себя ультразвуковые системы коррозионного мониторинга. Они используется в системе диагностического контроля для обслуживания локальных участков конструкции характеризующихся интенсивным износом и высокой вероятностью появления усталостных трещин.

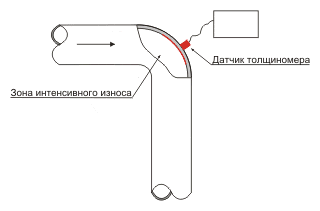

Рис 10. Схема ультразвуковой установки.

Принцип этих датчиков основан на отражении ультразвуковых волн от исследуемой поверхности, изменении их амплитуды и сдвига фаз исходящей и отраженной волн в зависимости от толщины образца сдвиг фаз разный, этот способ позволяет зафиксировать даже незначительное изменение толщины, локализованные очаги питтинговой коррозии и участки межкристаллической коррозии.

Дефектоскоп MS 5800 может быть использован с различными датчиками и сканерами для картографирования коррозии.

Несколько ручных датчиков скрепленных вместе представляют собой простое и эффективное решение для контроля днищ резервуаров, сосудов давления, труб и т.п.

Автоматические сканеры такие как ROVER и TRAKER, с ультразвуковым дефектоскопом µTomoscan могут использоваться для автоматического контроля стенок резервуаров и других аналогичных объектов для получения точных данных о механических свойствах объектов.

Картографирование коррозии труб с помощью ультразвуковых фазированных решеток.

Картографирование коррозии труб обычно производится вращающимися ультразвуковыми датчиками. Для обнаружения питтинговой коррозии датчики должны перемещеться довольно медленно обычно 25 или 50 мм в секунду. R/D Tech разработала систему с фазированными решетками, которая позволяет увеличить скорость контроля до 300 мм в секунду, т.е. десятикратное увеличение скорости. Эта система построена на основе датчика с фазированной решеткой, который использует зеркало для отражения луча, так чтобы питтинговая коррозия в стенке трубы попадала под правильным углом.

В настоящее время автоматический ультрозвуковой контроль все больше заменяет ручное обследование. Автоматический контроль существенно более надежен и позволяет повторно воспроизводить результаты контроля, а так же позволяет записывать полученные данные для последующего анализа.