Курсовая работа: Диагностика нефтепромысловых трубопроводов

Вид и способы испытаний, значения испытательных давлений указывают в проекте для каждого трубопровода. Испытанию следует по возможности подвергать весь трубопровод. Обвязочные трубопроводы, непосредственно примыкающие к аппаратам, испытывают одновременно с ними.

Для проведения гидравлического испытания необходимо заполнить изделие рабочей жидкостью. Давление в испытываемом трубопроводе необходимо повышать плавно и с остановками для своевременного выявления возможных дефектов. Во время выдержки не должно наблюдаться падения давления.

Давление нужно плавно снизить до рабочего и выдержать изделие под рабочим давлением в течение времени, необходимого для осмотра трубопровода.

Пневматическое испытание аналогично гидравлическому. В процессе испытания трубопровод заполняется воздухом или инертным газом и поднимается давление. Необходимо постоянно наблюдать за испытываемым трубопроводом. Утечки обнаруживаются по звуку.

Контроль за деформациями и напряженным состоянием трубопровода в целом не производится. Контроль за деформациями и напряженным состоянием отдельных участков трубопровода в особо сложных условиях (при просадках и пучении на вечной мерзлоте, на переходах через водные препятствия, в районах оползневых и карстовых проявлений, тектонических разломов и т.д.) возможен с использованием:

акустико-эмиссионного метода;

тензометрирования.

Использование шурфования, акустико-эмиссионного метода и тензометрирования требует доступа к трубопроводу и непосредственного контакта с ним.

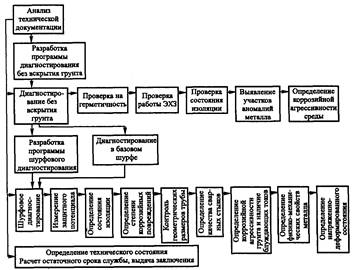

Рисунок 1 - Порядок диагностирования подземных трубопроводов

Наиболее сложными для технического диагностирования являются подземные трубопроводы.

Оперативную диагностику выполняют посредством обхода обслуживающим персоналом трассы газопровода. При обходе подземных участков утечки газа на трассе газопровода определяются по внешним признакам и приборами. Наибольшие сложности возникают при диагностировании подземных участков, что связано с трудностями доступа к ним и более интенсивным накоплением повреждений, обусловленным агрессивным воздействием грунта.

Получить информацию о динамике изменения свойств металла и изоляционного покрытия на трассе подземных трубопроводов, необходимую для оценки остаточного ресурса, можно только при наличии шурфов, что значительно повышает трудности диагностирования. Поэтому на первом этапе технического диагностирования максимум информации стремятся получить без вскрытия грунта.

• проверка эффективности электрохимической защиты от коррозии путем измерения потенциалов на защищенном участке (в точке подключения установки электрохимической защиты и на границах создаваемой ею защитной зоны);

• проверка состояния изоляции (в том числе наличия сквозных повреждений) производится во всех местах, доступных для визуального контроля; на засыпанных участках газопровода — проверка сплошности изоляционного покрытия с помощью специальных приборов (АНПИ, КАОДИ, C-Scan и др.);

• выявление участков газопровода с аномалиями металла труб с помощью приборов, позволяющих дистанционно установить места коррозийных или иных повреждений труб, а также участки газопровода с местным повышением напряжений.

• определение коррозийной активности грунта и наличия блуждающих токов на участках с наиболее неблагоприятными условиями по этому показателю.

2.1 Шурфовое диагностирование

По полученным результатам диагностирования без вскрытия грунта составляется акт и производится шурфовое диагностирование газопровода в базовом шурфе, устраиваемом в период строительства. Если на действующем трубопроводе базовый шурф отсутствует, место базового шурфа выбирается в одном из мест обнаружения наиболее значительной аномалии металла или сквозного повреждения изоляции и однозначно в случае их совпадения (критерием, подтверждающим наличие мест аномалий, является всплеск параметров магнитного поля более чем на 20 % по сравнению с фоновым значением).

Помимо базового при необходимости разрабатывается программа закладки дополнительных шурфов. Основными критериями такой необходимости являются: утечка газа, совпадение показаний приборов проверки состояния изоляции с показаниями определения аномалий металла, результаты анализа технической документации и совпадение повреждений изоляционного покрытия с местами высокой агрессивности грунта, наличие блуждающих токов.

Программа шурфового диагностирования включает:

• определение толщины и внешнего вида изоляционного покрытия (расположение и размеры сквозных повреждений, наличие трещин, бугристость и др.), механической прочности, адгезии (прилипаемости) изоляционного покрытия к металлу трубы, величины переходного электрического сопротивления;

• определение величины коррозийных повреждений трубы, наличие вмятин, рисок и т.п., контроль наружного диаметра и толщины стенки при наличии коррозийных повреждений;

• определение вида и размеров дефектов в сварных швах, если они попали в зону шурфа и при осмотре обнаружены их отклонения от требований нормативных документов;

• определение коррозийной активности грунта и наличия блуждающих токов;

• определение фактических значений временного сопротивления овф и предела текучести отф при толщине стенки 5 мм; более 5 мм — определение ударной вязкости KCU металла, параметров напряженно-деформированного состояния в кольцевом сечении.

Оценку технического состояния газопровода проводят путем сравнения фактических значений параметров технического состояния с предельно допустимыми значениями соответствующих определяющих параметров. При достижении предельного состояния принимают решение о ремонте газопровода или его демонтаже. При наличии запаса производят оценку остаточного ресурса по следующим определяющим параметрам:

• переходному сопротивлению изоляционного покрытия;

• изменению пластичности металла труб в результате старения;

• изменению ударной вязкости (трещиностойкости) в результате старения;