Курсовая работа: Функциональная схема автоматизированного контроля загрузки бункеров склада

Основой для построения и работы систем автоматизации заполнения и разгрузки бункеров являются датчики верхнего и нижнего уровня и следящие уровнемеры, а для процесса разгрузки — бункера и питание последующих по технологическому процессу механизмов, а также системы автоматического сводообрушения.

Автоматический контроль уровня заполнения бункеров, силосов и резервуаров базируется на применении серийных и специально разработанных датчиков уровня, включенных в систему автоматического управления транспортными и технологическими машинами. Общим для автоматического управления механизмами загрузки бункеров или питателей является контроль верхнего уровня материала в бункерах или высоты штабелей, осуществляемый с помощью датчиков уровня, а также дистанционный контроль положения механизма загрузки в каждый момент времени, осуществляемый с помощью датчика положения.

3. Описание работы системы

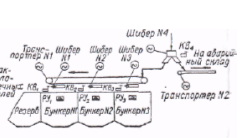

Рис.3 Схема автоматической загрузки бункеров скребковым транспортером

На рис. 3 представлена технологическая схема загрузки бункеров скребковым транспортером.

Бункера № 1, 2 и 3 загружаются материалом скребковым транспортером в направлении, указанном на технологической схеме стрелкой. Транспортер оборудован донными шиберами № 1, 2 и 3 с электроприводами. Крайние положения шиберов контролируются конечными выключателями КВ1, КВ2 и КВ3

Все двигатели механизмов оборудованы функциональными бесконтактными блоками.

Уровень материала в бункерах контролируется реле уровня РУ1, РУ2 и РУЗ. Выбор того или иного бункера для его за грузки осуществляется ключами выбора с пульта диспетчера.

При переполнении всех выбранных для загрузки бункеров шиберы автоматически закрываются, диспетчеру подается аварийный сигнал, и, если в течение некоторого времени диспетчер не примет необходимых мер, включается предупредительная звуковая сигнализация, запускается транспортер, подающий материал на склад, и переводится шибер № 4 в положение «На склад».

4. Расчётная часть курсового проекта

4.1 Расчёт диаметра отверстия сужающего устройства расходомера

В качестве сужающего устройства примем диафрагму.

4.1.1 Данные для расчета

| Наименование исходных данных | Вариант № 20 |

| Измеряемая среда | Вода |

| Максимальный расход Qном.max, кг/ч | 55000 |

| Средний расход Qном.ср., кг/ч | 35000 |

| Избыточное давление Ри, кПа | 1029 |

| Температура t, °С | 105 |

| Барометрическое давление Рб, кПа | 98,07 |

| Допустимая потеря давления на сужающем устройстве при максимальном расходе Р'пд, кПа | 29,42 |

| Диаметр трубопровода, Д мм | 100 |

| Материал трубопровода | Сталь 20 |

Плотность воды ρ в рабочих условиях (t=105°С и Р=Ри+Рб = 1029+98,07 =1127,07 кПа, где Р- абсолютное давление) определяется по табл. 12 ρ=955,6 кг/м3.

Динамическая вязкость воды μ в рабочих условиях (t=105°С) определяется по табл. 18, и равна μ=26,9*105 Па∙с.

4.1.2. По ГОСТу 18140-84 определяем верхний предел измерения дифманометра Qпр при Qmax= 55000 кг/ч:

А=а*10n,

где а- число из ряда 1; 1,25; 1,6; 2,0; 2,5; 3,2; 4; 5; 6,3; 8;

А- искомая величина;

n – любое целое число или нуль.

При условиях Qпр ≥ Qmax и Qпр - Qmax → 0, выбираем Qпр=55000 кг/ч, т.е Qпр = Qmax

4.1.3 Определим предельный номинальный перепад давления дифманометра ΔРн

Для этого вначале определим допустимую потерю давления PПД при расходе Qпр:

![]() ,

,

где: P’ПД - допустимая потеря давления на сужающем устройстве при максимальном расходе; Qпр - верхний предел измерения дифманометра; Qmax - наибольший измеряемый расход:

PПД = 29,42(55000/55000)2 = 29,42 кПа.

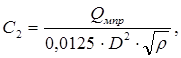

Далее определяем дополнительную величину С2:

где: Qмпр - верхний предел измерения дифманометра для массового расхода; ρ- плотность среды в рабочих условиях; D - внутренний диаметр трубопровода перед сужающим устройством при температуре t.