Курсовая работа: Гальмівна система автомобіля ГАЗ-53

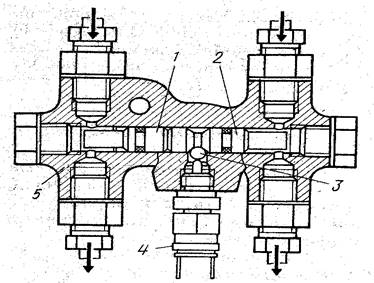

1 – корпус; 2 – пружина; 3 – гумовий клапан; 4 – прокладка;

5 – штуцер; 6 – гайка трубки.

Рисунок 5. Запірний клапан.

При роботі двигуна в впускній трубі створюється розрідження, яке через вакуумний трубопровід і запірний клапан передається в порожнину первинної камери підсилювача і потім через Г-подібний отвір в циліндрі – в порожнину V клапана управління. Далі розрідження передається через центральний отвір в порожнину IV, звідки через патрубок – в порожнину III вторинної камери підсилювача.

Таким чином, в всіх порожнинах камери підсилювача і клапана управління створюється однакове розрідження, а деталі підсилювача займають положення, показане на рис. 4.

При натисканні на гальмівну педаль з порожнин головного гальмівна рідина під дією тиску поступає в підсилювачі. Тиском рідини переміщується поршень клапана управління. При цьому клапан управління в початку ходу сідає сідлом на гумовий вакуумний клапан, роз’єднуючи в гідровакуумному підсилювачі порожнини І і V від порожнин ІІ і IV. При подальшому русі клапана управління відходить з свого сідла атмосферний клапан. В результаті повітря з порожнини ІІІ кришки клапана управління поступає в порожнину IV клапана управління, а далі через патрубок в порожнину І камери гідровакуумного підсилювача гальм. Під дією різниці тисків (атмосферного повітря і розрідження) діафрагма переміщає штовхач пореня з поршнем силового циліндра підсилювача. В поршень під дією пржинки кулька сідає в сідло поршня, від’єднуючи гідравлічну порожнину високого тиску від порожнини низького тиску. В результаті чого на поршень з боку порожнини низького тиску діє тиск від головного циліндра і сили від штока. Тиск передається в колісні циліндри гальмівних механізмів.

Пропорційно зусиллю натискання на гальмівну педаль створюється тиск в гальмівній системі. Пропорційність досягається за рахунок клапана управління. На поршень клапана управління діє рідини під тиском, створеному в головному циліндрі. Величина тиску пропорційна зусиллю нажимання на педаль. Оскільки під дією тиску рідини клапан управління відриває атмосферний клапан, в порожнину ІV клапана управління і порожнину І камери підсилювача, буде поступати повітря до тих пір, поки сила, получена від тиску повітря на діафрагму клапана управління, не зрівноважить силу від тиску рідини на поршень. В цьому випадку обидва клапана (атмосферний і вакуумний) сядуть на свої сідла.

Таким чином, в порожнинах І і IV створюється достатньо зосереджений тиск, пропорційне зусиллю натискання на гальмівну педаль.

В випадку збільшення натискання на педаль відкриється атмосферний клапан, і частина повітря поступе в порожнини IV i I, чим збільшить тиск рідини в системі. При зменшенні зусилля натискання на педаль під дією повітря над діафрагмою клапан управління переміститься вниз. При цьому відкриється вакуумний клапан, і частина повітря з порожнини IV над діафрагмою і з порожнини І камери поступить в двигун. Тиск в камері зменшиться, а відповідно,зменшиться гідравлічний тиск в системі. В клапані управління створюється рівність сил від тиску рідини иа поршень і повітря на діафрагму клапана управління.

При знятті зусилля з гальмівної педалі гідравлічний тиск під поршнем клапана падає, і клапан управління під дією тиску повітря і пружини повертається в вихідне положення. Атмосферний клапан закривається, а вакуумний відкривається, в результаті чого повітря з клапана управління і камер підсилювача поступить в двигун. В всіх порожнинах підсилювача встановлюється розрідження (вакуум). Система розгальмована і готова до наступного гальмування.

Повітряний фільтр 8 (див рис.1) встановлений на полу кабіни і з’єднаний трубопроводами з гідровакуумним підсилювачем гальм. Фільтр складається з корпуса, кришки і фільтруючого елемента в вигляді капронової плутанки. Забір повітря з кабіни і проходження його через повітряний фільтр забезпечує надійну його очистку.

Рисунок 6. Сигналізатор несправності гідропривода.

Запірний клапан (рис.5)складається з корпуса 1, штуцера 5, гумового клапана 3 і пружини 2. Під дією розрідження, виникаючого в впускному колекторі двигуна. Гумовий клапан відходить від сідла і розрідження поступає в гідровакуумні підсилювачі. В випадку зниження розрідження в двигуні гумовий клапан під дією пружини прижимається до сідла і забезпечує зберігання найбільшого розрідження в гідровакуумних підсилювачах.

Сигналізатор несправності гідроприводу (рис. 6) з’єднаний з порожнинами головного гальмівного циліндра. Він складається з корпуса 5, поршнів 1 і 2 з ущільнюваними гумовими кільцями, кульки 3 і датчика 4. В випадку виходу з ладу одного із контурі в роздільного привода гальм під дією різниці тисків при першому ж натисканні на гальмівну педаль поршні переміщується в бік меншого тиску. Кулька 3 із канавки, і контакти датчика 4 замикаються. На панелі приладів при цьому загоряється червона контрольна лампа. Після знаходження і устр. неполадок прокачують пошкоджений контур.

2.2 Стоянкова гальмівна система

Стоянкова гальмівна система має механічний привід, котрий діє на барабанний гальмівний механізм, закріплений на коробці передач.

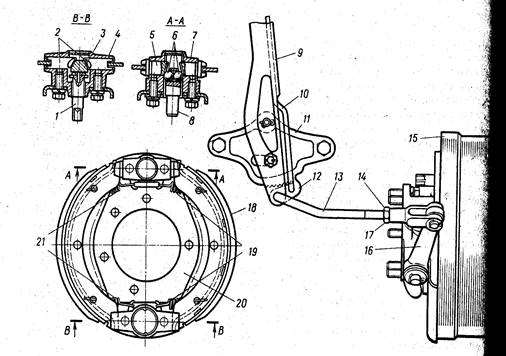

Гальмівний механізм колодочний, барабанного типу складається із щита 20, на якому кріпляться розжимний та регулюючий механізми, а також гальмівні колодки 18. В корпусі 7 розжимного механізму розташовано корпус кульок 6, котрі зв'язані з нахиленими поверхнями штовхачів 5,а останні з колодками. Регуліровочний механізм складається із корпуса 4, в якому є регуліровочний гвинт 1, діючий на сухар 3. Регуліровочний гвинт стопориться від провернення пластинчатої пружини. При завертуванні регуліровочного гвинта сухар переміщається і роздвигає опори 2 колодок. Колодки прижимаються до штовхачів 5 і опорам 2 пружинами 19 і 21. При цьому пружини 21, зафарбовані в червоний або сірий колір, первинної колодки по навантаженню поступаються пружинам 19, зафарбованих в чорний колір, вторинної колодки, що при русі автомобіля забезпечує ввімкнення з початку первинної колодки, а потім вторинної.

Ввімкнення стоянкової системи проходить при переміщенні рукою важіль 9 привода. При цьому через тягу 13 і важіль 16 зусилля передається на корпус кульок, котрі через штовхач 5 прижимають колодки 18 до гальмівного барабана 15. Фіксація привода здійснюється автоматично замком 12, котра постійно прижимається до сектора 11 пружиною в верхній частині важеля і діючою на тягу 10.

1 – регулювальний гвинт; 2 – опори колодок; 3 – сухар; 4 – корпус регулювального механізму; 5 – штовхач регулювального механізму; 6 – кульки; 7 – корпус розжимного механізму; 8 – розжимний стержень; 9 – гальмівний важіль; 10 – тяга відключення; 11 – зубчатий сектор; 12 – замок; 13 – тяга; 14 – контргайка; 15 – барабан; 16 – важіль; 17 – вилка; 18 – колодка; 19, 21 – пружини; 20 – щит.

Рисунок 7. Стоянкова гальмівна система.

2.3 Технічне обслуговування гальмівних систем

Надійність роботи гальмівних систем автомобіля залежить від стану її вузлів і технічного обслуговування, в процесі експлуатації автомобіля періодично перевіряються (щоденне технічне обслуговування) рівень гальмівної рідини в бачку головного гальмівного циліндра, герметичність гідравлічного привода гальм, а також справність робочої гальмвної системи і роботоспроможність стоянкової.

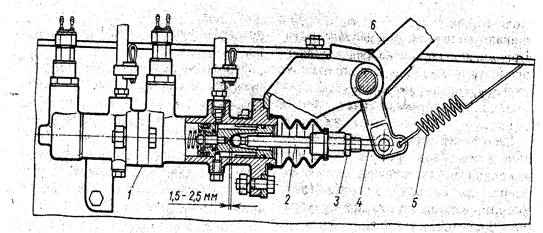

Регулювання зазору між штовхачем і поршнем головного циліндра

З ціллю передбачення самоспрацювання при гальмування автомобіля необхідно, щоб між штовхачем і поршнем головного циліндра гальм був зазор 1,5 – 2,5 мм, відповідає вільному ходу педалі 8 – 14 мм.

При регулюванні вільного ходу педклі роз’єднують гальмівну педаль 6 (рис. 8) з тягою 4, розплінтувавши і винявши з'єднувавший їх палець. Перевіряють положення педалі. Під дією стяжної пружини 5 педаль повинна впиратися в резиновий буфер, закріплений під похилою підлогою кабіну автомобіля. Відкручують контргайку, ввертають тягу педалі в штовхач поршня головного гальмівного циліндра таким чином, щоб при крайньому передньому положенні поршня вісь отвору тяги була зміщена назад і не доходила до осі отвору педалі на 1,5 – 2,5 мм. Не порушуючи цього положення, надійно штопорять з’єднувальну тягу педалі штовхача контргайкою совміщають отвори педалі і з’єднувальної тяги, вставляють палець і зашплінтовують його.

Рисунок 8. Регулювання вільного ходу гальмівної педалі

Наповнення гідроприводу робочої гальмівної системи рідиною (прокачка). Гальмівну систему прокачують при заміні рідини або при попаданні в гідравлічну систему повітря внаслідок заміни зношеної деталі або вузла, викликаючи розгерметизацію системи. Гідравлічна гальмівна система має два незалежних контури, які прокачують окремо, коли двигун не працює і в підсилювачах відсутнє розрідження, під час прокачки підтримують необхідний рівень гальмівної рідини в головному циліндрі,не допускаючи "сухого дна".

Перед прокачкою відкручують кришку бачка головного циліндра і заливають гальмівну рідину "Роса", "Томь" або "Нева". Нажимають декілька разів на гальмівну педаль, щоб заповнити гальмівною рідиною порожнину головного циліндра. Знімають з клапанів прокачки захисні ковпачки.

В гальмівній системі автомобіля ГАЗ – 53 12 є шість точок прокачки. Починають прокачку системи з вузлів заднього конура: з початку гідровакуумний підсилювач, а потім колісні циліндри гальмівних механізмів. При цьому прокачують з початку праве, а потім ліве гальмо. Прокачку вузлів переднього контуру ведуть в тій же послідовності , що й заднього.