Курсовая работа: Изготовление детали вал-шестерня

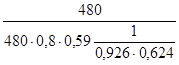

Рассчитаем мощность станка ( требуемую):

N = ![]() =

= ![]() = 0,16 кВт

= 0,16 кВт

Тогда основное время будет равно:

t0 = ![]() =

= ![]() = 0,59 мин

= 0,59 мин

tвсп =0,3 мин

tобс = 0,04×(t0+tвсп) = 0,0356 мин

tп = 0,02×(t0+tвсп) = 0,0007 мин

Тогда общее время :

Tшт = t0+tвсп +tобс +tп= 0,59 + 0,3 + 0,0356 + 0,0007 = 0,926 мин

Аналогично расчет выполняем для операции шлифование:

t = 0,3 мм

S = 0,005 мм/об

Vкр = 35 м/с

Vдет = 40 м/мин

nрасч = ![]() = 251,63 об/мин

= 251,63 об/мин

nст = 250 об/мин

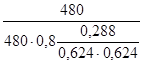

Получим основное время:

t0 = ![]() × К = 0,3×1,2/(0,005+250) = 0,288 мин

× К = 0,3×1,2/(0,005+250) = 0,288 мин

tвсп = 0,3 мин

tобс = 0,04(t0+ tвсп) = 0,024 мин

tп = 0,02(t0+ tвсп) = 0,012 мин

Получаем штучное время:

Tшт = 0,288+0,3+0,024+0,012 = 0,624 мин

Вычисляем трудоемкость:

при точении :

t = f/g =  = 1,81 мин

= 1,81 мин

при шлифовании :

t =  = 1,69 мин

= 1,69 мин

2.5 Выбор оборудования и разработка технологического маршрута

При составлении маршрутной технологии ориентируются на типовой технологический процесс изготовления деталей класса «ВАЛ», при этом всю механическую обработку распределяют по операциям, придерживаясь следующих правил. На первых операциях технологического процесса, обрабатываемые поверхности приняты за основные технологические базы: центровые гнезда и торец. Остальные поверхности детали обрабатываются в последовательности обратной степени их точности. Заканчиваем изготовление детали обработкой наиболее точной, имеющей наибольшее значение для детали поверхности ( поверхность Æ 50 мм и 6 квалитет). Операции технологического контроля выполняем после тех этапов, где вероятно

повышенное количество брака, перед сложными и дорогостоящими операциями, а также в конце обработки. При проектировании маршрутной обработки детали для каждой операции выбираем

оборудование, приспособление, режущий и мерительный инструмент.

Для последовательности обработки детали составляем таблицу:

Таблица 1 Технологический маршрут обработки детали

№ операции | Наименование и краткое содержание операции | Технологические базы | Станок | Приспособление | Режущий инструмент | Мерительный инструмент |

005 | Фрезерная. Фрезеровать торцы и зацентровать их. | Шейки и торец. | Фрезерно-цен тровальный полуавтомат МР71 | Тиски самоцентрирующие (губки-призмы) | Две фрезы торцовые. Два сверла центровочных | Штанген-циркуль. |

| 010 | Точение. Точить начерно поверхности : Æ45f7; Æ50k6; Æ80h11; канавки 3х1 (две канавки) и 5х1. 3 Фаски 1х45°.,буртик Æ60-2 мм | Центровые отверстия и торец. | Многорезцовый полуавтомат 1721 | Центра, план-шайба, поводковое устройство | 3 Резца проходных и два резца канавочных, 3 резца для снятия фаски. | Скобы |

| 015 | Точение. Точить поверхности начерно: Æ45f7; 2 фаски 1х45°; буртик, канавка | Центровые отверстия и торец. | Многорезцовый полуавтомат 1721 | Центра, план-шайба, поводковое устройство | 1 Резец проходной, резец для проточки буртиков, и 2 резца для снятия фаски. | Скобы |

| 020 | Получистовое точение. Точить поверхности: Æ45f7; Æ50k6; ; Æ80h11; | Центровые отверстия и торец | Многорезцовый полуавтомат 1721 | Центра, поводковое устройство | 3 Резца проходных | Скобы |

| 025 | Получистовое точение. Точить поверхности: Æ45f7; | Центровые отверстия и торец | Многорезцовый полуавтомат 1721 | Центра, план-шайба, поводковое устройство | Резец проходной | Скобы |

| 030 | Предварительное шлифование поверхностей: Æ45f7; Æ50k6; | Центровые отверстия | Специальный многокамневый кругошли- фовальный станок | Центра, поводковое устройство. | Абразивные круги. | Скобы |

| 035 | Предварительное шлифование поверхностей: Æ45f7; | Центровые отверстия | Специальный многокамневый кругошли- фовальный станок | Центра, поводковое устройство. | Абразивные круги. | Скобы |

| 040 | Фрезерование шпоночного паза. | Шейки, торец | Шпоночно-фрезерный станок ДФ-96. | Призма | Концевая фреза с маятниковой подачей. | |

| 045 | Фрезерование цилиндрических зубьев. | Центровые отверстия. | Зубофрезерный станок 5313 | Центра, поводковое устройство | Червячная модульная фреза. | |

| 050 | Снятие фасок на торцах зубьев. | Центровые отверстия. | Центра, | |||

| 055 | Шевингование зубьев. | Шейки, торец | Шевинговальный станок 5702В | Центра | Шевер специальной конструкции. | |

| 060 | Слесарная | - | - | - | - | - |

| 065 | Промывка | - | - | - | - | - |

2.6 Расчет припусков на обрабатываемые поверхности

Выделяем четыре основных обрабатываемых поверхности :

Æ45 мм (две поверхности); Æ50 мм; Æ80 мм –все эти поверхности должны быть получены с разными квалитетами точности.