Курсовая работа: Характеристика технологического оборудования поточной линии производства сухого обезжиренного молока

Сгущенные смеси высушивают до конечной влажности, устанавливаемой в зависимости от формы связи воды с составными частями сухого вещества. Конечная влажность сухого молочного продукта, представляющая собой связанную воду, составляет не более 15% массовой доли белка в нем. На этом основано нормирование массовой доли влаги в сухих молочных продуктах, по достижении которой заканчивается процесс сушки. В конце сушки того или иного продукта должно быть обеспечено равновесие между величиной заданной массовой доли влаги в нем и относительной влажностью воздуха, окружающего его.

Сухое цельное молоко имеет следующий химический состав: СОМО - 70,9%, в том числе молочного сахара содержится 35…38, белка – 26…28, минеральных веществ - 5,8…6,2, жира - 26,1, влаги - 3, но не более 4 при герметической упаковке и не более 7% при негерметической.

2. Описание технологической схемы

Сушка молока производится двумя методами: распылительным (воздушное) и пленочным (контактное).

При распылительном методе подготовленное нормализованное молоко пастеризуют при 90°С, а затем сгущают в вакуум-выпарных аппаратах до массовой доли в нем сухого вещества 43…52%. После этого молоко подвергают гомогенизации. Из гомогенизатора его при этой же температуре подают в форсунку или диск сушильной башни. Сухое молоко из башни шнеком подается на фасовку.

Сушилки бывают дисковые, в которых молоко поступает в диск, вращающийся с большой частотой, и форсуночные, где молоко в форсунки подается ротационным насосом под давлением. В сушильной башне молоко распыляется на мельчайшие капельки (размером 20…100 мкм), навстречу которым снизу вверх движется горячий (140…170 °С) воздух из калорифера.

Частицы сухого молока, высушенные горячим воздухом, оседают на дно сушильной башни. Температура молока в зоне сушки около 60°С, благодаря чему не происходит коагуляции белка. Воздух из сушильной башни удаляется через фильтры.

Сухое молоко из сушильной башни подается пневмотрансформатором в бункер, где оно охлаждается до 15…20°С. В зависимости от растворимости, органолептической оценки и других показателей сухое молоко подразделяют на высший и I сорт. Количество нерастворимого осадка в молоке высшего сорта, полученного при распылительной сушке, должно быть не более 0,2 мл, I сорта -0,8 мл.

Фасуют сухое молоко в мелкие и крупные жестяные банки и др. При использовании сухого молока как полуфабриката его фасуют в бочки или барабаны по 20-30 кг. Герметически упакованное молоко может храниться до 8 месяцев при температуре 1…10°С и относительной влажности воздуха в хранилище не более 85%, в негерметической упаковке - только 3 месяца.

При производстве сухого молока пленочным методом сушка осуществляется на вальцовых (барабанных) сушилках.

Качество продукта, полученного этим методом, ниже, чем при распылительном способе. Поэтому на вальцовых сушилках сушат только обезжиренное молоко и пахту. Вальцовые сушилки представляют собой два барабана, расположенных один над другим на расстоянии 0,6…1 мм. Внутрь барабана под давлением поступает пар, а на поверхность вращающихся барабанов подается сгущенное молоко.

Молоко, соприкасаясь с горячей поверхностью барабанов, высыхает. Пленку сухого молока снимают ножи, плотно прилегающие к поверхности вальцов, она поступает в желоб и шнеком подается к мельнице. В мельнице пленку измельчают в порошок. Сухое молоко, полученное на барабанных сушилках, используется в хлебопекарном и других производствах.

Сухие сливки без сахара получают так же, как и сухое молоко. Массовая доля влаги в них не более 4% при герметическом упаковывании и не более 7% при негерметическом, жира не менее 42%.

Сухое быстрорастворимое молоко получают на специальных установках, где частицы сухого молока отсасываются из башни, попадают в циклоны. Здесь они освобождаются от воздуха и с помощью специального устройства вновь подаются в распылительную турбину. В турбине частицы сухого молока смешиваются с каплями сгущенного молока, образуя агломераты больших размеров, которые высушиваются и превращаются в крупные быстрорастворяющиеся частицы сухого молока.

Производство сухого цельного молока происходит по следующей схеме. Сырое молоко, оцененное по качеству, учтенное по массе, очищенное и охлажденное, направляется в емкость для составления нормализованной смеси путем прибавления к нему обезжиренного молока или пахты (реже сливок).

Тепловая обработка нормализованных смесей перед выпариванием - в подогревателях (85…86о С), с завершением ее подогревом острым паром до 140о С, с последующим охлаждением в самоиспарителе. Нормализованная смесь, подвергнутая тепловой обработке, подсгущается в первых двух корпусах вакуум-выпарной установки и с массовой долей сухих веществ 46…50 %из калоризатора третьего корпуса направляется на гомогенизацию при температуре 45…60 °С в одноступенчатом аппарате и давлении 10…15 МПа, в двухступенчатом — Р1 =11,5…12,5 МПа и Р2 =2,5…3,0 МПа. Гомогенизация обеспечивает уменьшение свободного поверхностного жира в готовом продукте в 2…3 раза. В сушильной камере распылительной сушилки (одностадийная сушка) подсгущенная и гомогенизированная нормализованная смесь высушивается воздухом (165…180 или 140…170о С, в зависимости от вида сушилки). Частицы продукта со дна камеры через вибролоток попадают в систему пневмотранспорта. Мелкие частицы продукта выводятся из камеры вместе с отработанным воздухом (65…85 о С) в батарею циклонов, где из него выделяются частицы порошка размером более 10 мкм. Эффективность циклонной очистки составляет 95,0…97,4%. Частицы продукта, накапливаемые в циклонах, направляются в общую пневмотранспортную линию, подающую готовый продукт в разгрузочный циклон. При подаче до разгрузочного циклона продукт охлаждается на 10…15°С ниже температуры засасываемого из цеха воздуха. Из разгрузочного циклона продукт подается в бункер-накопитель, откуда на фасование в потребительскую (пакеты с вкладышами из воздухе- и влагонепроницаемого материала) или транспортную (бумажные мешки, бочки, фанерные-барабаны с вкладышами из полиэтилена) тару. Ангидридное состояние лактозы в продукте придает ему свойство высокой гигроскопичности, поэтому при фасовании необходимо обеспечить герметичность укупоривания.

Формирование состава и свойств сухого цельного молока происходит в две ступени. На 1-й при сгущении массовая доля сухих веществ увеличивается от 11,5 до 48…50% и на 2-й, в процессе сушки,-от 48…50 до 96%. На 1-й ступени происходит увеличение кислотности от 18…20 до 70…80о Т, вязкости от 2 по 120мПа-с, плотности от 1028 до 1130…1140 кг/м3 . При температуре выпаривания продукт текуч. В процессе сушки сгущенная нормализованная смесь переходит в сухое состояние, характеризующееся сыпучестью.

3. Сравнительная характеристика технологического оборудования

Гомогенизаторы предназначены для дробления и равномерного распределения жировых шариков в молоке и жидких молочных продуктах. Гомогенизаторы представляют собой многоплунжерные насосы высокого давления с гомогенизирующей головкой. Привод их осуществляется от электродвигателей с помощью клиноременной передачи.

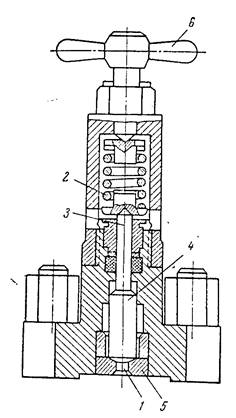

Гомогенизация осуществляется путем прохода продукта под высоким давлением с большой скоростью через гомогенизирующую головку (рис.1), представляющую собой две ступени – щели между притертыми клапаном и седлом, соединенные между собой каналом. Давление в гомогенизаторе регулируется вращением винтов, изменяющих размер щели между клапаном и седлом. При этом на первой ступени устанавливают ѕ необходимого для конкретного продукта давления гомогенизации, на второй – рабочее давление.

Рисунок 1 – Гомогенизирующая головка: 1 – канал, 2 – пружина, 3 – стержень; 4 – клапан; 5 – седло; 6 – регулировочный винт

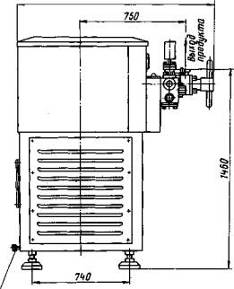

Гомогенизаторы состоят из следующих основных узлов (рис. 2, 3): кривошипно-шатунного механизма с системой смазки и охлаждения, плунжерного блока с гомогенизирующей и манометрической головками и предохранительным клапаном, станины с приводом. Привод гомогенизатора осуществляется от электродвигателя с помощью клиноременной передачи.

Рисунок 2 – Габаритный чертеж гомогенизатора марки А1-ОГМ: 1 - станина; 2 - предохранительный клапан; 3 - манометрическая головка; 4 - плунжерный блок; 5 - манометр системы смазки; 6 - амперметр; 7 - гомогенизирующая головка

Кривошипно-шатунный механизм гомогенизатора предназначен для преобразования вращательного движения, передаваемого клиноременной передачей от электродвигателя, в возвратно-поступательное движение плунжеров, которые посредством манжетных уплотнений входят в рабочие камеры плунжерного блока и, совершая всасывающие и нагнетательные ходы, создают в нем необходимое давление гомогенизирующей жидкости.

Кривошипно-шатунный механизм состоит из корпуса; коленчатого вала, установленного на двух конических роликоподшипниках; крышек подшипников; шатунов с крышками и вкладышами; ползунов, шарнирно-соединенных с шатунами при помощи пальцев; стаканов; уплотнений; крышки корпуса и ведомого шкива, консольно закрепленного на конце коленчатого вала. Внутренняя полость корпуса кривошипно-шатунного механизма является масляной ванной. В задней стенке корпуса смонтированы маспоуказатель и сливная пробка.

Рисунок 3 – Схема гомогенизатора: 1 – насос; 2 – кривошипно-шатунный механизм; 3 – всасывающий клапан; 4 – нагнетательный клапан; 5 – гомогенизирующая головка; 6 – седло; 7 – клапан; 8 – пружина; 9 – предохранительный клапан; 10 – манометр; 11 – регулировочный винт