Курсовая работа: Характеристики локомотивов

Iт = 1,9 · 3 = 5,7 (м)

Длина холодильника Iхол может быть определена из следующего эмпирического выражения, м

Iхол = 5,6 · 10- 4 · Ne + 1,14

Iхол = 5,6 · 10-4 · 1470 + 1,14 = 1,96 (м)

Длина свеса рамы локомотива Iсв можно принимать равной Iсв = 1,25 м

Длина межтележечного пространства Iмт зависит от емкости топливного бака тепловоза и первоначально может быть определена из уравнения, м:

Iмт = nк · Iк + Iмаш + Iхол – nт · Iт – 2 · Iсв

Iмт = 2 · 2 + 13,31 + 1,96 – 2 · 5,7 – 2 · 1,25 = 5,37 (м)

nк · Iк + Iмаш + Iхол = nт · Iт + 2 · Iсв + Iмт

2 + 13,31 + 1,96 = 2 · 5,7 + 2 · 1,25 + 5,37

19,27 = 19,27

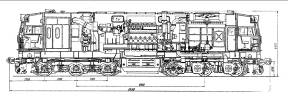

1.6 Ширина и высота проектируемого тепловоза

Максимальная ширина строительного очертания локомотива Вл ограничена габаритом подвижного состава 1-Т (ГОСТ 9238-83) и может быть принята равной:

Вл = 3400 мм

Высота строительного очертания тепловоза Нл определяется от уровня верха головки рельса. В соответствии с габаритом подвижного состава 1-Т максимальное значение величины Нл составляет:

Нл = 5300 мм

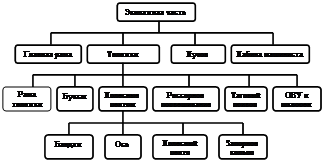

2. Выбор конструкции экипажной части тепловоза

Рис. 2 Структурная схема экипажной части локомотива

2.1 Кузов тепловоза

В кузове размещено оборудование и посты машиниста. Кузов должен: защищать обслуживающий персонал и оборудование от воздействия атмосферной среды; обладать достаточной прочностью, жесткостью и долговечностью, предусматривать компоновку, обеспечивающую свободный доступ к элементам оборудования и замену его; обеспечивать безопасность обслуживающего персонала. Масса главной рамы с кузовом колеблется от 20 до 25% общей массы металла тепловоза, отсюда следует, что рама с кузовом весьма металлоемки и выбор их рациональной конструкции является важной и сложной задачей.

На магистральных тепловозах применяются два основных типа кузовов: с несущей рамой и цельнонесущей. В кузове с несущей рамой главная рама рассчитывается на воспринятое всех нагрузок независимо от степени участия в ее работе кузова. Характерным примером является рамно-кузовная система тепловозов ТЭЗ, 2ТЭ10Л, 2ТЭ10В.

В последнее время находят применение конструкции несущего кузова ферменной (тепловоз ТЭП60) или оболочковой (тепловозы ТЭ10, ТЭ109) конструкции. В кузовах такого типа свариваются в единое целое главная рама, топливный бак и стенки кузова. Получается единая пространственная система, воспринимающая все виды нагрузок. При такой конструкции за счет снижения массы рамы достигается снижение массы всего кузова. Однако несущие кузова более трудоемки в изготовлении. Кузова с несущей рамой получили наиболее широкое распространение в Советском Союзе, особенно для массового серийного выпуска тепловозов на Ворошиловградском тепловозостроитель-ном заводе имени Октябрьской революции.

Кузов тепловоза. На тепловозе М62 кузов спроектирован на базе кузова с несущей рамой тепловозов ТЭЗ н 2ТЭ10Л. Чтобы повысить прочность и жесткость стенки кузова над дизелем по всему периметру с трех сторон сварены с рамой и смежными элементами, а не соединены болтами, как на тепловозах ТЭЗ и 2ТЭ10Л. Внутренняя обшивка кузова крепится самонарезными шурупами М4, непосредственно ввертываемыми в металлические полки каркаса. Крепление обшивки непосредственно к металлическому каркасу снизило трудоемкость изготовления, а отмена деревянных брусков, применяющихся на тепловозах ТЭЗ и 2ТЭ10Л для крепления обшивки, улучшила противопожарную безопасность тепловоза.

Основным преимуществом кузова с несущей рамой является возможность организаций посекционной блочной сборки отдельных частей кузова в специализированных цехах и участках. В сборочный цех подаются готовые части кузова со смонтированным на нем оборудованием. Для транспортировки между цехами частей кузова используются специальные автомашины с приспособлением для погрузки и разгрузки. Такая организация производства позволяет сравнительно легко организовать складирование технологического задела кузовов на территории завода, не занимая железнодорожных путей. Дизель-генератор и другие механизмы во время сборки тепловозов устанавливают на открытой раме, что позволяет расширить фронт работ и облегчает подачу кузовов к местам их установки. После установки основного оборудования трубопроводов и монтажа проводов отдельные части кузовов с закрепленными на них механизмами опускают на раму и приваривают к ней и между собой.

Кузов тепловоза М62 (рис. 3) состоит из четырех частей: несущей рамы 4, блока передней кабины с кузовом над камерой электрооборудования (проставки) 1, блока задней кабины с холодильной камерой 3; кузова над дизелем 2 и путеочистителей 5. Конструкция передней и задней кабины одинаковая. В 1964г. кузов был всесторонне испытан на прочность. Испытания показали, что кузов полностью удовлетворяет требованиям прочности по усталости, а также прочности при предельных статической и ударной нагрузках 250 тс. Кроме того, кузов обладает необходимой прочностью при аварийной подъемке тепловоза. При аварийной подъемке полностью экипированного тепловоза его можно поднимать вместе с тележкой за один конец рамы (за выступы для крепления буферов), если рама опирается противоположным концом на другую тележку. При этом тележка поднимается вместе с кузовом при помощи специального устройства, размещенного в шкворне рамы.

Рис. 3 Кузов тепловоза: