Курсовая работа: Кинематический расчет привода

Вал рабочего органа:

Р4 =Р3 *![]() =2.06*0.98=2 кВт;

=2.06*0.98=2 кВт;

Т4 =Р4 / ω3 =2*103 /6.3=320 Нм;

3. Расчет передач привода

3.1 Расчет зубчатой передачи

Выбор материала, вида термообработки и определение допускаемых напряжений зубчатых колес

В настоящее время основным материалом для изготовления зубчатых колес является сталь. В условиях индивидуального и мелкосерийного производства, предусмотренного техническими заданиями на курсовое проектирование, применяются колеса с твердостью материала не более 350 НВ. При этом обеспечивается чистовое нарезание зубьев после термообработки, высокая точность изготовления и хорошая прирабатываемость зубьев.

Для равномерного изнашивания зубьев и лучшей их прирабатываемости твердость шестерни НВ1 назначают больше твердости колеса НВ2 .

В зубчатых передачах марки сталей шестерни и колеса выбираем одинаковые. Для передачи, с косыми зубьями выбираем сталь марки 40ХН, с улучшенной термообработкой, с твердостью: для колеса – НВ 250, для шестерни – НВ 295 [3].

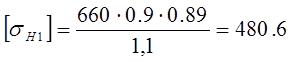

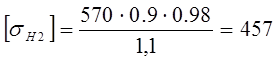

Допускаемые контактные напряжения, МПа:

,

,

где ![]() – предел контактной выносливости при базовом числе циклов, по табл. 3.2 [1]

– предел контактной выносливости при базовом числе циклов, по табл. 3.2 [1]

![]() МПа;

МПа;

![]() МПа;

МПа;

![]() – коэффициент долговечности, для длительной эксплуатации

– коэффициент долговечности, для длительной эксплуатации

![]() =

= ,

,

где

NHO =15*106 – для шестерни;

NHO =24*106 – для колеса;

NHE 1 =60*n2 *t=60*240.75*104 =144.5*106 – для шестерни;

NHE 2 =60*n3 *t=60*60*104 =36*106 – для колеса;

![]() =

= =

=![]() 0.89 – для шестерни;

0.89 – для шестерни;

![]() =

= =

=![]() 0.98 – для колеса;

0.98 – для колеса;

![]() – коэффициент безопасности, примем

– коэффициент безопасности, примем ![]() =1,1.

=1,1.

МПа;

МПа;

МПа;

МПа;

Общее допускаемое контактное напряжение равно:

![]() МПа;

МПа;

Проектный расчет зубчатой передачи. Межосевое расстояние определяем по формуле 9.39[1], мм.: