Курсовая работа: Конструювання механічної частини приводу конвеєра

2.1 ВИБИРАЄМО МАРКУ МАТЕРІАЛУ ЗУБЧАСТИХ КОЛІС

Зубчасті колеса із твердістю HB < 350 добре припрацьовуються. Для кращого припрацьовування зубців твердість шестерні H1 рекомендують назначати більшою від твердості колеса. У косозубих передачах твердість зубців шестірні H1 повинна бути значно вищою (приблизно на 80 одиниць HB), ніж зубців колеса.

Для виготовлення шестірні та колеса вибираємо відносно дешеву леговану сталь 40Х.

Для шестірні твердість поверхні зубців Н1 = 269…302 НВ (найбільш імовірна твердість Н1 = 280 НВ) при діаметрі заготовки до 125 мм.

Для колеса твердість поверхні зубців Н2 = 235…262 НВ (найбільш імовірна твердість Н2 = 245 НВ) при діаметрі заготовки до 280 мм.

2.2ОБЧИСЛЮЄМО ДОПУСТИМІ КОНТАКТНІ НАПРУЖЕННЯ

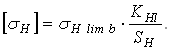

Окремо для шестірні ![]() та колеса

та колеса ![]() за формулою

за формулою

Границі контактної витривалості зубців: шестірні та колеса у МПа

- шестірні – ![]() ;

;

- колеса – ![]()

![]() – коефіцієнт небезпеки, для коліс із однорідною структурою

– коефіцієнт небезпеки, для коліс із однорідною структурою ![]() = 1,1;

= 1,1;

![]() – коефіцієнт довговічності, який ураховує можливості збільшення допустимих навантажень:

– коефіцієнт довговічності, який ураховує можливості збільшення допустимих навантажень:

де ![]() – база випробувань;

– база випробувань;

для матеріалу шестірні ![]() ;

;

для матеріалу колеса ![]()

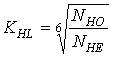

![]() – еквівалентне число циклів навантаження зубців за строк служби передачі

– еквівалентне число циклів навантаження зубців за строк служби передачі

![]()

де ![]() – сумарне число циклів навантаження зубців шестірні або колеса за строк служби передачі

– сумарне число циклів навантаження зубців шестірні або колеса за строк служби передачі

![]()

де n – частота обертання шестірні або колеса, об./хв.; h – строк служби передачі, год.

Для шестірні – ![]() ;

;

Для колеса – ![]() .

.

![]() -коефіцієнт еквівалентності.

-коефіцієнт еквівалентності.

Вибираємо для постійного режиму навантаження (П) ![]()

Визначимо ![]() за одержаними даними

за одержаними даними ![]() та

та ![]() .

.

Для шестірні – ![]() .

.

Для колеса – ![]()