Курсовая работа: Коррозия на Оренбургском газоперерабатывающем заводе

Оборудование Оренбургского ОГПЗ находится в эксплуатации с 1973 г. I очередь завода пущена в 1973 г. и к настоящему времени проработала 24 года. II очередь пущена в 1975 г., а III очередь - в 1978 г., т.е. даже оборудование III очереди находится в эксплуатации 20 лет. Всего находится в эксплуатации более 1,7 тысяч сосудов и аппаратов и более 400 км технологических трубопроводов. Условия эксплуатации оборудования различны. Давление - от 0 до 6472 кПа (64 кгс/см2). Температуры - от -10 до +425 °С. Рабочие среды - жидкие игазообразные, нейтральные, кислые и щелочные. Содержание H2 S в некоторых средах - до 16 %.

Из 456 проконтролированных в 1993 г. "Техдиагностикой" сосудов в 32 обнаружена язвенная коррозия от 0,5 до 2,3 мм, в двух аппаратах глубина язв достигает 4,5-5 мм; в 23 сосудах выявлены несплошности, а в двух сосудах обнаружены расслоения и вздутия металла обечаек.

Как показал опыт эксплуатации оборудования ОГПЗ, коррозионное состояние аппаратов, контактирующих с кислыми газами при температурах выше 100 °С, определяется в основном частотой их остановок. При остановках в аппаратах конденсируются кислые среды различного состава, содержащие H2 S, С02 , S02 , вызывающие интенсивную коррозию оборудования. Основной причиной коррозии оборудования установок производства серы, эксплуатирующегося при высоких температурах, является отсутствие или недостаточно эффективная продувка его инертным газом при остановках, что приводит к образованию агрессивного конденсата.

Трубные пучки теплообменного оборудования выходят из строя из-за того, что межтрубное пространство забивается солевыми отложениями, и из-за сквозной коррозии металла. Причиной язвенной коррозии ребойлеров регенераторов является" агрессивность гликолевого раствора, обусловленная разложением его при температуре выше 100 °С и накоплением в растворе органических кислот. Язвенная коррозия в области раздела жидкий и паровой фаз ребойлеров регенераторов аминового раствора обусловлена разложением при температуре выше 121 °С аминового раствора с увеличением его коррозионной активности.

В целях повышения надежности и эксплуатационной безопасности оборудования и трубопроводов ОГПЗ проведена (по схемам технологических линий переработки газа и межцеховых коммуникаций) оценка возможности попадания сероводородсодержащих сред в трубоповоды и аппараты некоррозионно-стойкого исполнения. Объекты, на которых возможен контакт сероводородсодержащих сред с некоррозионностойкими материалами, подвергли неразрушающему ультразвуковому контролю или заменили на коррозионно-стойкие. Недействующие аппараты и трубопроводы законсервировали, обеспечив их надежную защиту от сероводородсодержащих сред.

Лавинообразное разрушение корпуса теплообменника, находившегося под действием внутреннего давления, произошло в ноябре 1987 г., при остановке технологической линии. В момент, предшествующий разрушению, потока среды в межтрубном пространстве аппарата не было, однако в корпусе сохранялось рабочее давление (вероятнее всего жидкой фракции). Теплообменник представлял собой горизонтальный цилиндрический аппарат с двумя неподвижными трубными решетками, сферическими днищами и компенсатором на трубной части. Он рассчитан на эксплуатацию с некоррозионной средой под давлением в корпусе 3 МПа, в трубной части 3,8 МПа при температуре -18 °С. Корпус, днища и трубные решетки аппарата изготовлены из стали 09Г2С. Размеры теплообменника: длина (между трубными решетками) 5000 мм; диаметр 1200 мм; толщина стенки корпуса 20 мм. В соответствии с технологической схемой обвязки Т-231 теплообменник эксплуатировался при температуре -36 °С. На основании анализа результатов исследований установлено следующее. Зарождение и докритический рост трещины, вызвавшей разрушение корпуса теплообменника, произошли на оси кольцевого шва обечайки в зоне приварки штуцера входа этановой фракции. Трещина развивалась вдоль оси кольцевого шва, и при достижении критической длины (200 мм) произошел переход в лавинообразное разрушение с разветвлением трещины но трем направлениям: вдоль шва и в обе стороны поперек оси шва по основному металлу. Химический состав и механические свойства основного металла 09Г2С корпуса теплообменника в основном соответствовали требованиям НД. Температура перехода материала днища (Т50) в хрупкое состояние по данным серийных испытаний составила -20 °С. Для материала обечайки она составляет от 0 до -20 °С. При температуре -40 °С вязкая составляющая в изломе отсутствовала. Механические свойства металла швов и сварных соединений отвечали требованиям, предъявляемым НД к качеству сварных соединений сосудов и аппаратов.

В зоне зарождения и докритического роста трещины, вызвавшей лавинообразное разрушение теплообменника, обнаружены следующие недопустимые дефекты кольцевого шва: непровар в корне шва глубиной 1-3 мм на длине 205 мм, горячие трещины, пленочные шлаковые включения между корневым и первым заполняющим швом размером до 5x10 мм и глубиной до 1,5 мм.

Инициатором разрушения теплообменника явился непровар в корне шва. Развитию разрушения способствовало наличие указанных выше дефектов шва и низкотемпературное охрупчивание материала обечайки при температуре -36 °С. В целях повышения эксплуатационной надежности сосудов, работающих под давлением при отрицательных температурах, выбор материалов для работы в таких условиях должен производиться с учетом их хладостойкости.

На ОГПЗ после 12-20 лет эксплуатации оборудования обнаружены в процессе диагностирования следующие коррозионные повреждения:

1991 г – водородное расслоение металла двадцати труб d720х22 мм трубопровода PG 14.06.01 влажного сероводородсодержащего газа;

1993 г. - водородное расслоение металла четырнадцати труб d720x22 мм трубопровода PG 14.01.01 влажного сероводородсодержащего газа;

1995г. - водородное расслоение (с выходом на сварной шов) металла буллита 100 В01-35; водородное расслоение с зонами ступенчатого растрескивания металла сосуда 367В01 (факельная емкость);

1996г. - утонение стенки обечайки емкости 741Е01 вплоть до образования сквозных повреждений;

1997г. - утонение стенки обечайки (с исходной 15 мм до 6,2 мм) в районе люка-лаза конвертора 04R403; водородное расслоение металла факельного сепаратора;

1998г. - водородное расслоение патрубка "Е" буллита 100В01-11; водородное растрескивание шириной около 450 мм металла обечайки буллита 100В01-28; водородное расслоение площадью около 6600 мм2 металла обечайки буллита 100В01-31; водородное расслоение и коррозионные повреждения сепаратора кислого газа 2У50В01; утонение стенок до отбраковочных значений входных сепараторов С-190-1 и С-190-2; недопустимое утонение стенок обечаек и днищ распределительных камер теплообменников 1У, 2У 374Е-14.

По результатам технического диагностирования, освидетельствования и надзора за период с 1990 по 1998 гг. на ОГПЗ заменены 92 технологических аппарата и теплообменника, 32 секции агрегатов воздушного охлаждения и большое количество пучковтеплообменников (от 15 до 20 штук в год).

Только в 1998 г. проведено освидетельствование 465 аппаратов, контрольная диагностика 52 аппаратов и 3000 м трубопроводов. По результатам этих работ произведена замена 19 аппаратов, проведен ремонт 162 аппаратов, на которых отремонтировано 454 штуцера.

За этот же период на ОГПЗ произошли отказы: шпилек М12-М56 фланцевых соединений при воздействии коррозионной промышленной атмосферы на некоррозионностойкий металл шпилек;

насосов 100РО1, 374Р06А и других - вследствие разрушения подшипников;

насосов 741Н03-1, 741Н04-2 и других из-за прихватки внутренней обоймы подшипников к валу;

насосов 731Р06/2, 731Р08/1 и других - вследствие потери герметичности торцевых уплотнений;

поршневых компрессоров 331К01А, 09С101В и других – вследствие разрушения штоков по резьбе в месте крепления поршня;

печей 741П01, 31F01 и других - из-за язвенной коррозии змеевиков камер;

теплообменников 2У70-20ЕОЗ; ЗУ70-20Е10 и других - вследствие сквозной язвенной коррозии корпусов;

теплообменников 1У372Е07А, В; 2У372Е07А, В и других - из-за язвенной коррозии пучков.

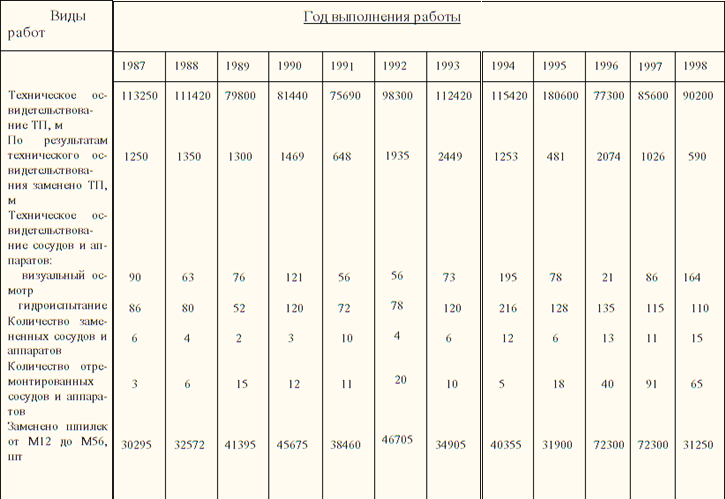

Количество заменяемых ежегодно деталей, трубопроводов и оборудования ОГПЗ приведено в табл. 1.

Таблица 1.

Аппараты ОГПЗ подвержены в основном язвенной коррозии, имеются также отказы вследствие водородного растрескивания основного металла и сероводородного растрескивания сварных соединений аппаратов. Коррозионное состояние аппаратов, контактирующих с кислыми газами при температурах выше 100 °С, определяется в основном частотой их остановок. При остановках в аппаратах конденсируются кислые среды различного состава, содержащие H2 S, С02 , S02 , вызывающие интенсивную коррозию оборудования. Основной причиной коррозии оборудования установок производства серы, эксплуатирующегося при высоких температурах, является отсутствие или недостаточно эффективная продувка его инертным газом при остановках, что приводит к образованию агрессивного конденсата. Трубные пучки теплообменного оборудования выходят из строя при забивке межтрубного пространства солевыми отложениями и сквозной коррозии металла. Причиной язвенной коррозии ребойлеров регенераторов является агрессивность гликолевого раствора, обусловленная разложением его при температуре выше 100 °С и накоплением в растворе органических кислот. Язвенная коррозия в области раздела жидкой и паровой фаз ребойлеров регенераторов аминового раствора обусловлена разложением при температуре выше 121 °С аминового раствора с увеличением его коррозионной активности. Отказы насосов обусловлены в основном разрушением подшипников; поршневых компрессоров - разрушением штоков по резьбе в месте крепления поршня; шпилек фланцевых соединений воздействием агрессивной промышленной атмосферы на коррозионно-нестойкий металл шпилек.