Курсовая работа: Кожухотрубчатый теплообменный аппарат

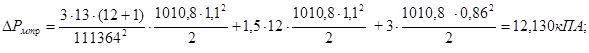

В трубном пространстве следующие местные сопротивления: вход в камеру и выход из нее, 3 поворотов на 180 градусов, 4 входов в трубы и 4 выходов из них. В соответствии с формулой [2, форм. 2.35] рассчитаем гидравлическое сопротивление:

![]()

Число рядов труб, омываемых потоком в межтрубном пространстве, ![]() ; примем округляя в большую сторону 13. Число сегментных перегородок x= 12 [2, таб. 2.7]

; примем округляя в большую сторону 13. Число сегментных перегородок x= 12 [2, таб. 2.7]

Диаметр штуцеров к кожуху ![]() - межтрубного пространства [2, с.55], скорость потока в штуцерах:

- межтрубного пространства [2, с.55], скорость потока в штуцерах:

![]()

Скорость потока в наиболее узком сечении ![]() [2, таб. 2.3]

[2, таб. 2.3]

![]()

В межтрубном пространстве следующие местные сопротивления: вход и выход жидкости через штуцера, 10 поворотов сегменты и 11 сопротивлений трубного пучка при его обтекании.

Рассчитаем гидравлическое сопротивление:

Таким образом, I-ой вариант имеет меньшие значения гидравлических сопротивлений, а значит более выгодный чем II-ой вариант.

6. Описание схемы работы установки и аппарата

Теплообменные аппараты типа ТН – теплообменник с неподвижными трубными решетками относится по принципу действия к рекуперативным теплообменникам.

Существенным для теплообменных аппаратов данного типа является наличие стенки из теплопроводного материала, разделяющей потоки теплоносителей. Эта стенка служит поверхностью теплообмена, через которую теплоносители обмениваются теплом.

Аппарат типа ТН не имеет компенсации тепловых удлинений. Сырая нефть течет по прямым трубкам трубного пучка завальцованым в две трубные решетки, прилепленные к жесткому кожуху (корпусу) на фланцах вместе с крышками. Нагревающая фракция 230-3500 С течет в межтрубном пространстве между пучками труб тем самым нагревая их.

На этом основан принцип работы теплообменного аппарата.

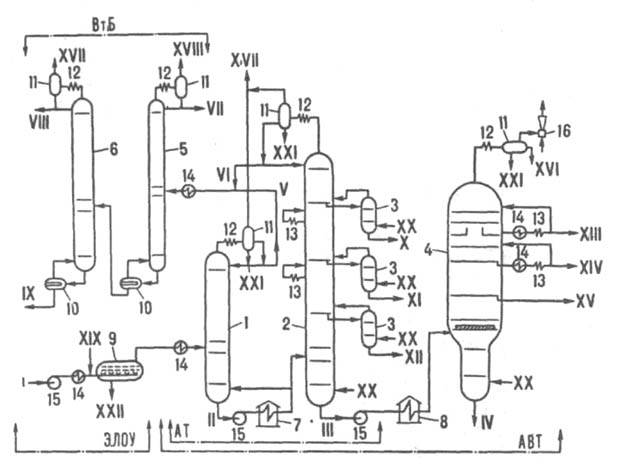

Сама установка АВТ , в которой используется данный теплообменник изображена на нижеуказанной схеме.

Принципиальная схема комбинированной установки электрообессоливания и дистилляции нефти

1-6 - ректификационные колонны соотв. отбензинивающая, атмосферная, отпарные, вакуумная, стабилизационная и вторичной перегонки бензина; 7-8 - соотв. атмосферная и вакуумная трубчатые печи; 9 - электродегидратор; 10 - кипятильники; 11 - сепараторы; 12 - конденсаторы; 13 - холодильники; 14 - теплообменники; 15 - насосы; 16 - эжектор; AT, АВТ - соотв. атмосферная и атмосферно-вакуумная трубчатые установки; ВтБ - блок вторичной перегонки бензина; ЭЛОУ - блок электрообессоливания; I, II - соотв. сырая и отбензиненная нефть; III - мазут; IV - гудрон; V-VIII - бензиновые фракции соотв. легкая (начало кипения 85 °С), головка (кипит при 85 °С), 60-150 °С и 85-150°С; IX - сжиженный газ (пропан-бутановая фракция, С3-С4); Х - керосин (150-230°С); XI - зимнее дизельное топливо (180-320°С); XII - компонент летнего дизельного топлива (240-360°С); XIII-XV - соотв. легкий (270-360°С), средний (325-460°С) и тяжелый (380-510 °С) вакуумный газойли: XVI - компонент легкого газойля; XVII,XVIII - соотв. газ низкого (С1-C4) и высокого (C1-C3) давлений;XIX - деэмульгатор; XX - водяной пар; XXI - конденсат; XXII - вода и минеральные соли.

Нефть подают насосом через блок ЭЛОУ в теплообменники, где нагревают до 200-220С, и направляют в колонну 1 (диаметр до 4,5 м, давление 300-400 кПа, 20-25 тарелок), из к-рой отбирают сверху в парах (105-115°С) легкую бензиновую фракцию и углеводородный газ. Из ниж. части этой колонны отбензиненную нефть (230-240 °С) прокачивают через трубчатую печь 7, нагревают в ней до 350-365 °С (доля паровой фазы 45-55%) и подают в основную атм. колонну 2 (диаметр до 7 м, давление 120-160 кПа, 40-50 тарелок). Из верх. ее части в парах (115-125 °С) отбирают бензин (VI), в виде боковых дистиллятов через отпарные колонны 3 - керосин (X), зимнее дизельное топливо (XI) и компонент летнего дизельного топлива (XII). Смесь сконденсир. паров бензинов из колонн 1 и 2 после нагревания до 80-100 °С поступает в колонну стабилизации 5 (диаметр до 2 м, давление 700-800 кПа, 40 тарелок), где из нее сверху (60-70 °С) выделяют легкие углеводороды в газовой фазе (C1 — С3) и в сжиженном состоянии (С3—С4). Стабильный бензий в колонне 6 (диаметр до 2,8 м, давление 300 кПа, 30 тарелок) разделяют на легкий головной погон и бензиновую фракцию (85-150 °С) для каталитич. риформинга.Остаток (мазут) из ниж. части колонны 2 - фракцию с т-рой 315-330 °С, кипящую выше 350 °С, прокачивают через печь 8, где нагревают до 400-410 °С (доля паровой фазы 60-65%), и направляют в вакуумную колонну 4 (диаметр до 10 м, давление в верх. части 6-8 кПа, 18-14 тарелок). В качестве боковых дистиллятов в ней получают вакуумные газойли - легкий (XIII), средний (XIV) и тяжелый (XV) - исходные продукты в произ-ве масел или сырье для каталитич. крекинга (смесь потоков XIV и XV). В этом случаелегкий газойль используют как компонент дизельных топлив в смеси с потоком XII. Давление в вакуумной колонне снижают эжектором, откачивающим смесь легких углеводородных газов (образуются в кол-ве 0,1-0,2% при нагреве в печи 8 мазута за счет частичного его разложения) и воздуха, подсасываемого через неплотности системы. Пары легких газойлевых фракций (70-90°С), выходящие в небольшом кол-ве из верх. части колонны в смеси с водяным паром, конденсируются до эжектора в аппарате 12. В колонны 2-4 под ниж. тарелки в качестве инертного отпаривающего агента подают перегретый водяной пар (соотв. 1,5, 1,0 и 0,8% в расчете на сырье). Для создания градиентов т-р и концентраций по высоте колонн теплоту отводят на верх. тарелках испаряющимся, "острым" орошением - флегмой (колонны 1, 2, 5, 6) либо неиспаряющимся, циркуляционным (колонна 4). Кроме того, в колоннах 2 и 4 с помощью циркуляц. орошения теплота отводится на промежут. тарелках.

7. Схема контроля и регулирования

кожухотрубчатый теплообменный аппарат

Любой технологический процесс в том числе и процесс обмена тепла между фракцией 230-3500 С и сырой нефть, протекающий в кожухотрубчатом теплообменном аппарате нуждается в контроле и регулирование.

Для этого непосредственно перед теплообменным аппаратом располагают необходимую арматуру (вентили, задвижки), разные измерительные приборы (мановакууметры, расходомеры, тепломеры).

Данные со всех измерительных приборов и приводы гидравлических запорных устройств, сводится в один щит управления или подаются на пульт диспетчеру установки. Откуда можно непосредственно вести контроль и регулирование различными составляющими агрегатами установки, в том числе и теплообменным аппаратом.

Выводы

Таким образом, в результате проделанной работы в рамках курсового проекта, было рассчитано два основных наиболее подходящих варианта теплообменника, из которых, по результатам теплотехнического и гидравлического расчетов, I-ый вариант наиболее предпочтителен.

Заключение

В данном документе были произведены материальные ,тепловые, экономические и гидравлические расчеты на основании которых были сделаны выводы. Был выбран наиболее оптимальный теплообменный аппарат. Также во введении были отражены основные законы теплообмена и течения жидкостей.

Литература

1. Павлов К.Ф., Романков П.Г., Носков А.А., «Примеры и задачи по курсу процессов и аппаратов химической технологии». Л.: Химия, 1983.

2. Борисов Г.С., Брыков В.П., Дытнерский Ю.И. и другие, «Основные процессы и аппараты химической технологии». М.: Химия, 1991

3. «Справочник химика» под ред. Никольского т.3, Л.: Химия, 1971

4. Авербух Я.Д., Заостровский Ф.П., Матусевич Л.Н., «Процессы и аппараты химической технологии: курс лекций» Ч.2: «Теплообменные и массообменные процессы». Свердловск: изд. УПИ, 1973

5. Локотанов Н.С. «Процессы и аппараты химической технологии: Методические указания к курсовому проектированию». Свердловск: изд. УПИ, 1985