Курсовая работа: Моделирование процесса производства кефира

Моделирование данного микробиологического процесса должно обеспечить соответствие всех параметров процесса требованиям, предъявляемым к подобным системам, используемым в пищевой промышленности, в настоящее время.

1.4 Основные направления автоматизации процесса закваски

Основные направления дальнейшего развития заквасочников на пищевых предприятиях можно охарактеризовать двумя факторами: усовершенствованием существующих конструкций заквасочников и способов закваски с исследованием соответствующих рациональных режимов и разработкой новых, более прогрессивных методов закваски на базе современного уровня науки и техники.

При выборе рациональных конструкций заквасочников и методов закваски необходимо руководствоваться следующими требованиями:

обеспечение высоких качественных показателей готового продукта (набухаемость, вязкость, полезность и пр.);

минимальный удельный расход тепла, пара, воздуха и электроэнергии;

высокие технико-экономические показатели;

удобство монтажа, эксплуатации и ремонта;

возможность применения максимальной автоматизации и механизации, программного управления процессом закваски.

1.5 Параметры, влияющие на прохождение процесса

Во всех случаях необходимо тщательно изучать влияние основных параметров заквасочника.

Параметры:

- потребление пара, кг/ч;

- потребление холодной воды, м³/ч;

- потребление ледяной воды, м³/ч;

- установленная мощность, кВт;

- потребление воздуха, м³/ч;

- занимаемая площадь, м².

При этом, однако, не следует забывать о химическом составе готового продукта.

1.6 Описание технологической схемы производства

1.6.1 Описание технологической схемы производства кефира

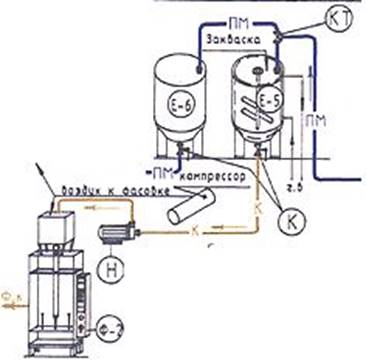

Рис. 1.1 - Технологическая схема производства кефира

ПМпастеризованное нормализованное молоко;

Ккефир;

КТ - кран трехходовой;

Е5 - заквасочник;

Е6 - емкость под пастеризованное нормализованное молоко;

К - кран проходной;

Н - насос НМУ;