Курсовая работа: Неорганические и воздушные вяжущие вещества. Производство и применение

Усреднение и гомогенизацию сырьевой муки при сухом способе осуществляют в силосах, нагнетая в них сжатый воздух. При насыщении (аэрировании) воздухом сухая шихта приобретает подвижно-текучее состояние.

При производстве портландцемента все шире используют также комбинированный способ приготовления сырьевой смеси, при котором сырьевую смесь готовят по мокрому способу, затем шлам обезвоживают и из него приготовляют гранулы для обжига.

Выбор способа подготовки сырьевой смеси обусловливается главным образом свойствами сырьевых материалов и экономическими соображениями. При мокром способе облегчается измельчение материалов и быстро достигается однородность смеси, но расход топлива на обжиг в 1,5...2 раза больше, чем при сухом способе. При сухом способе возрастает расход электроэнергии и трудоемкость производства. Успехи в технике помола и гомогенизации сухих смесей в настоящее время способствуют развитию сухого и комбинированного способов производства.

Обжиг сырьевой шихты является важнейшим этапом в производстве вяжущих веществ. В результате физико-химических процессов, происходящих при термической обработке исходных сырьевых материалов, образуются новые соединения, способные вступать во взаимодействие с водой и при этом твердеть, превращаясь в искусственный камень. Каждый вид вяжущего требует определенных температур и времени действия на обрабатываемое сырье.

При нагревании вследствие ускорения теплового движения ионов, атомов и молекул в твердом теле возникают условия для отрыва некоторых из них с постоянных орбит движения и перехода их в окружающее пространство. В результате, как это происходит при дегидратации (обезвоживании) природного гипса при 150...200°С или декарбонизации (удалении СО2) карбонатных пород при 800...900°С, образуются новые вещества (гипсовые вяжущие и воздушная известь), обладающие вяжущими свойствами.

При температурах 800... 1200 °С и более тепловое движение молекул твердых веществ возрастает столь значительно, что между ними становится возможным взаимообмен ионами и атомами с образованием новых соединений (реакции в твердых фазах). При обжиге в этих условиях мергелистых известняков или искусственных смесей известняков и глины продукты их разложения (CaO, SiO2, A12O3, Fe2O3 и др.) образуют серию новых соединений (2CaO-SiO2, СаО-А12О3, 2CaO-Fe2O3), являющихся основными минералами гидравлической извести и романцемента.

Скорость химических реакций возрастает при появлении жидкой фазы (при температуре более 1300 °С).

Процесс обжига с частичным плавлением сырьевой смеси называют спеканием. Обжигом до спекания получают портландцементный клинкер. Образование жидкой фазы при его производстве обеспечивает наиболее полное усвоение оксидами кремния SiO2 и алюминия А12О3 оксида кальция СаО и получение высокоосновных минералов, в частности наиболее ценного минерала в клинкере — трехкальциевого силиката 3CaO-SiO2.

Наиболее быстро химические реакции образования веществ, обладающих вяжущими свойствами, протекают при полном плавлении сырьевой смеси. Этого обычно достигают нагреванием смеси до 1600..1800 °С, что требует повышенного расхода топлива и применения специальных печей. В настоящее время плавлением получают лишь глиноземистый цемент высоких марок.

Таким образом, получение вяжущего вещества с заданными свойствами зависит не только от химического состава сырья, но и от правильного выбора температуры обжига и интервала времени для каждой зоны обжига. Из одной и той же минеральной смеси, но при разных температуре и режиме обжига можно получить вяжущее с различными свойствами (например, роман-цемент и портландцемент).

Процессы, происходящие при обжиге сырьевых материалов, и тепловые аппараты для обжига имеют определенную специфику для разных вяжущих, поэтому будут рассмотрены при описании конкретных вяжущих веществ.

Хранят вяжущие вещества обычно в железобетонных силосах, которые оборудуют пневматическими устройствами для рыхления и загрузки вяжущих в транспортные средства. Некоторое количество вяжущих (около 20 % от выпуска) отправляют потребителям в бумажных многослойных мешках.

При отправке вяжущих веществ потребителям выдают паспорт, в котором указывают: завод-изготовитель, название вяжущего, его технические характеристики, массу партии и другие сведения.[6]

2.2 Производство воздушных вяжущих веществ

Сырьем для производства гипсовых вяжущих веществ служат сульфатные горные породы, содержащие преимущественно минерал двуводный гипс.

При тепловой обработке природный гипс постепенно теряет часть химически связанной воды, а при температуре от 110 до 180°С становится полуводным гипсом. После тонкого измельчения этого продукта обжига получают гипсовое вяжущее вещество.

При тепловой обработке природного гипса в герметически закрытых аппаратах и, следовательно, при повышенном давлении пара химически связанная вода выделяется в капельно-жидком состоянии с образованием при температуре примерно 95 ... 100°С а-модификации полуводного гипса.

Обе модификации полуводного гипса отличаются между собой: модификация полугидрата отличается крупнокристаллическим строением.

Гипсовые вяжущие вещества условно разделяют на строительный, формовочный и высокопрочный гипсы.

Гипс строительный является продуктом обжига тонкоизмельченного двуводного гипса. На отдельных заводах после обжига гипс подвергают вторичному помолу. Он относится к мелкокристаллической разновидности гипсового вяжущего вещества, что увеличивает водопотребность при затворении строительного гипса водой до стандартной консистенции теста. В отвердевшем состоянии обладает невысокой прочностью — 2 ... 16 МПа. Но прочность на сжатие уменьшается с увлажнением образцов.

Гипс формовочный состоит также из полугидрата сульфата кальция, отличаясь от гипса строительного большей тонкостью помола.

Гипс высокопрочный является продуктом тонкого помола а-полугидрата, получаемого в результате тепловой обработки в условиях, в которых вода из гипса выделяется в капельно-жидком состоянии. Такие условия возможны в автоклаве в среде насыщенного пара при давлении 0,15 ... 0,3 МПа. Вместо автоклавов возможно использование в качестве тепловой среды водных растворов некоторых солей, например хлористого кальция.

Гипс высокообжиговый (эстрихгипс) при температурах обжига (800 ... 950°С) помимо обезвоживания гипсового сырья происходит и частичная термическая диссоциация с образованием СаО, активизирующим химическое взаимодействие вяжущего с водой и ускоряющим процессы твердения. Начало схватывания наступает не ранее 2 ч, предел прочности при сжатии составляет 10 .,. 20 МПа, а водостойкость несколько выше, чем у гипсовых вяжущих и ангидритового цемента.[8]

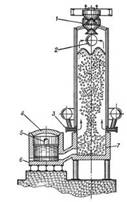

Сырьем для производства воздушной извести служат плотные известняки, ракушечники, мел, доломитизированные известняки при условии, что содержание глинистых примесей в них не превышает 6%. Сырье обжигают при температуре 1000 ... 1200°С до полного удаления углекислого газа. Обжиг известняка производится в печах различных конструкций: шахтных, вращающихся, с «кипящим» слоем, в циклонно-вихревых печах во взвешенном состоянии, а также на движущихся агломерационных решетках. Распространен обжиг в шахтных печах, которые надежны в эксплуатации, позволяют использовать местные виды топлива и требуют меньшего его расхода. (рис. 2.3.)

Рис.2.3.Шахтная печь: 1 — загрузочное устройство; 2 — отвод газов; 3 — фурма; 4 — выносной горн: 5 — шлаковое окно; 6 — штейновый шпур; 7 — внутренний горн.

После обжига получают комовую известь или известь-кипелку (так ее называют из-за бурной химической реакции с водой). Это вещество обладает сильно развитой внутренней микропористостью и большим запасом свободной внутренней энергии, что проявляется при гашении комовой извести, т. е. присоединении воды с выделением большого количества теплоты.

Известняки при обжиге разлагаются на известь СаО и углекислый газ, который полностью удаляется. Реакция разложения известняка обратимая. Молекулярная масса СаСОз составляет 100, а извести — 56, т. е. 44% массы теряется с углекислым газом, поэтому комовая известь обладает значительной пористостью.

Признаком высокого качества извести является высокое содержание в ней СаО + MgO. Недожог и пережог извести в печи снижают ее качество. Особенно опасен пережог — остеклованная известь. Частицы пережога медленно гасятся с увеличением в объеме и могут вызвать трещины в штукатурке и изделиях.