Курсовая работа: Обработка криволинейных отверстий в труднообрабатываемом материале

Электрический разряд происходит в жидкой среде 2 (маловязких маслах, керосина, этиловом спирте и его водных растворах); жидкость является одним из элементов, создающих механизм эрозионного разрушения, вместе с тем она задерживает материал, переносимый при разряде, обеспечивает быстрое его удаление, а затем быстрое восстановление электрических параметров зазора и понижает температуру катода. Помимо этого в жидкости при прохождении через нее разряда возникают газообразование и гидродинамические явления, создающие дополнительный взрывной эффект, облегчающий разрушение материала срезаемого слоя. При электроэрозионной обработке периодически образуются на обрабатываемой поверхности лунки, накладываемые друг на друга. Выброс металла всегда сопровождается образованием по краям кратера валика. Объем валика составляет около 40% объема лунки (рис. 1, в); его высота соизмерима с глубиной лунки (соответственно 0,2 и 0,22 мм), ширина (около 0,5 мм) равна верхнему радиусу лунки. Если энергию импульса значительно увеличить (до 170 Дж), то на внутренних и наружных склонах валика образуются складки. Они являются результатом растекания металла, выдавливаемого из лунки. Температура, возникающая в разрядном канале, чрезвычайно высока и намного превышает температуру плавления и кипения любого обрабатываемого материала.

Причины образования кратеров при эрозионном разрушении полностью не выяснены. Вначале была предложена гипотеза тепловой природы электрической эрозии, согласно которой искра плавит поверхностный слой и осуществляет его разрушение. Н. И. Лазаренко и Б. Р. Лазаренко разработали электродинамическую теорию искровой электрической эрозии металлов. Они считают, что еще во время разряда под действием электродинамических сил в пораженном импульсом участке анода происходит выброс металла не только расплавленного, но и в твердой фазе, только размягченного. Б. Н. Золотых дает другое объяснение: выброс материала при эрозии является результатом выделения растворенного в металле газа и кипения его во всем объеме прогретой лунки.

Процесс электроэрозионной обработки разделяется на два этапа – съем материала и вынос продуктов обработки из рабочей зоны. Оба этапа представляют собой сложный комплекс физических явлений, в основе которых лежат электротермические процессы.

Электроэрозионное разрушение состоит из двух основных явлений: 1) электрических, приводящих к возбуждению в жидкой диэлектрической среде разряда, и 2) тепловых, вызывающих действие электрического разряда на заготовку.

Электрические явления в рабочем зазоре протекают в две стадии.

1. Подготовка и образование канала сквозной проводимости. При этом происходит вытягивание вдоль силовых линий электрического поля мостиков из токопроводящих частиц, находящихся в жидкости во взвешенном состоянии; нарушение диэлектрической прочности масляной пленки, наступающее при определенном критическом напряжении; постепенное формирование токопроводящего мостика, сопровождающееся ростом силы тока до тех пор, пока мостик не взрывается с образованием ионизированного, хорошо проводящего канала, позволяющего пропустить ток большой силы. Это сопровождается интенсивным нагревом канала и увеличением его диаметра со скоростью распространения ударной волны. Следовательно, причиной образования канала проводимости является неоднородность жидкости.

Таким образом, первая стадия разряда включает в себя две фазы – фазу пробоя (10-8 – 10-7 с) и фазу неустойчивого искрового разряда, проходящего в фазу искродугового разряда (10-4 с). Осциллограммы процесса искрового разряда показывают, что он представляет собой нестационарный дуговой процесс. Для электроискровой обработки эта стадия является завершающей; для электроимпульсной – начальной.

2. Стадия дугового разряда. Электрические процессы характеризуются тем, что ток принимает установившееся значение, его величина определяется только кривой питающего напряжения. Это приводит к большим плотностям тока. Электрическая дуга в этом случае является высококонцентрированным преобразователем электрической энергии в тепловую. Объемная концентрация мощности в этом преобразователе составляет 300 кВт/мм2, а энергия – до 30000 Дж/мм3. Температура канала разряда в этом случае примерно 5000 °С и более.

Относительная величина съема материала с анода и катода определяется электрическими режимами и теплофизическими константами их материалов. Для второй стадии дуговой наибольший съем металла имеет место в том случае, когда заготовка является катодом. Следовательно, для электроискровой обработки определяющее влияние имеет первая стадия, поэтому оптимальной является прямая полярность, когда заготовка служит анодом. Напротив, для электроимпульсной обработки решающее значение имеет вторая стадия; поэтому оптимальной является обратная полярность (заготовка – катод).

Теплоту, подводимую к электродам, можно представить в виде объемных и поверхностных источников энергии. Объемные источники, т. е. источники, действующие в каждой единице объема электрода, обусловлены эффектом Джоуля-Ленца. Наибольшие температуры в этом случае будут у поверхности, поскольку объемная плотность тока у поверхности резко увеличивается. Поверхостные источники возникают вследствие передачи теплоты из канала разряда на поверхность; распространение его в глубь электрода происходит благодаря теплопроводности. В зависимости от характера протекания тепловых процессов при электроэрозионной обработке съем материала осуществляется следующим образом:

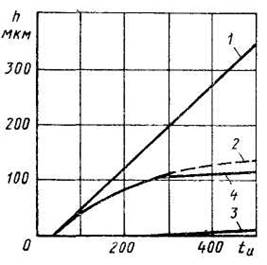

1) путем нагрева поверхности электрода до температуры плавления и непрерывного удаления металла по мере плавления в капельном состоянии (рис. 2, кривая 1);

2) в результате нагрева поверхности электрода до температуры плавления, но с последующим скоплением металла и удалением его в капельном состоянии в конце разряда (кривая 2).

3) удалением материала, когда до окончания разряда происходит его вынос только путем «спокойного испарения» (кривая 4);

4)удалением материала, когда наряду с капельным выбросом в конце разряда имеет место в процессе разряда «спокойное испарение» (кривая 3);

Рис. 2. Зависимость толщины снимаемого слоя h от длительности импульса t и С

5)путем взрывного испарения. Силы, достаточные для взрывного выброса металла при электрической эрозии, получаются при больших токах и мощностях импульса или при средних токах и мощностях, но длительном разряде. Электродинамические силы имеют наибольшую величину у поверхности и тем самым препятствуют выбросу металла. Вследствие этого жидкий металл находится под повышенным давлением и температура его кипения повышается. В результате этого образуются центры испарения, что приводит к взрывному испарению микрообъемов, лежащих ниже наружной поверхности, и к выбросу жидкого металла в виде капель. При малых токах и мощностях электродинамические силы малы; в этом случае эрозионное разрушение происходит путем спокойного испарения. Напротив, при кратковременных разрядах и относительно больших мощностях удаление металла из лунки происходит в виде струй паров, образующихся путем взрывного испарения материала поверхностного слоя. Процесс съема зависит не только от длительности импульса, но и от его мощности. Так, скоростная киносъемка показывает, что при мощностях 300 Вт видна светящаяся зона, свидетельствующая о «спокойном испарении», дальнейшее повышение мощности дает выброс в виде капель металла, а при 1000 Вт и более имеет место съем металла в виде струй паров. Изменение способа съема металла увеличением мощности импульса в 6 раз (с 300 до 1870 Вт) дает повышение удельного объема снимаемого металла в 32 раза.

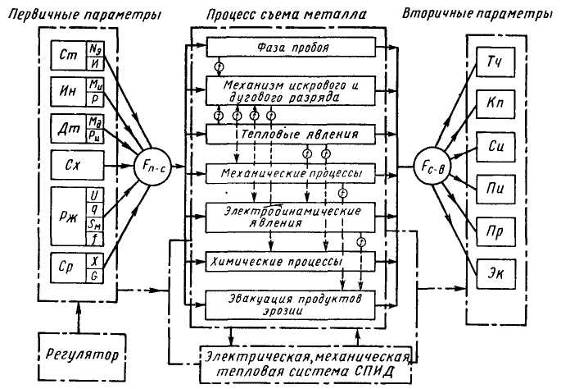

Следовательно, решающее значение в эрозионном разрушении имеет теплота, выделяемая в процессе разряда. Она приводит к интенсивному газовыделению, возникновению силы сжатия при действии тепловой волны и появлению термокапиллярных сил. Наряду с этим при эрозионном разрушении действует большое число других физических процессов. Например, раскаленное днище анода вступает в химическое взаимодействие с раскаленной плазмой, образуя химические соединения; последние под действием электрического тока диффундируют глубоко в толщину анода. В результате этих процессов обрабатываемая поверхность при электроэрозионной обработке представляет собой ряд лунок отвердевшего металла; на нее накладываются сфероидальные оплавленные выступы, представляющие собой приваренные диспергированные частицы металла. Поверхность покрывается темной пленкой из осевших и спекшихся с металлом электрода мельчайших частиц продуктов пиролиза керосина, имеющей следы оголенных оплавленных участков. Эрозионностойкая пленка, постепенно покрывая рабочую поверхность электрода, защищает его от термического воздействия разряда. Поэтому, подбирая оптимальные режимы, можно осуществить электроэрозионную обработку с пониженным износом инструмента. В этом случае необходимо получить динамическое равновесие, с тем, чтобы среднее количество образующейся пленки равнялось ее убыли за счет эрозии. Рассмотрение строения пленок показывает, что продукты пиролиза и образующаяся на аноде пленка имеют кристаллическую структуру. Образование этой пленки вызвано распадом рабочей среды под действием электродов после окончания разряда. В зависимости от свойств среды образование пленки протекает преимущественно или на аноде, или только на катоде. Структурная схема электроэрозионной обработки показана на рис. 3.

Электроэрозионная обрабатываемость является определенным свойством данного материала, так как при изменении параметров импульса изменяется абсолютное число импульсов, необходимых для выброса 1 см3 обрабатываемого материала; однако относительный порядок их расположения остается неизменным. Интенсивность эрозионного разрушения определяется: 1) теплофизическими параметрами обрабатываемого материала (температурой и теплотой плавления и испарения, теплоемкостью и теплопроводностью); 2) режимами обработки – электрическими (энергией, длительностью и частотой действия импульса) и механическими (кинематикой обработки, режимами подачи, жесткости) и 3) свойствами межэлектродной среды (электропроводностью, текучестью, вязкостью, насыщенностью газами и парами).

Электроэрозионной обработке поддаются только токопроводящие материалы; электроэрозионная обрабатываемость материалов определяется критерием Палатника:

![]()

где с – теплоемкость в кал·г/град;

g – плотность в г/см3;

l – теплопроводность в кал·см2/град·г;

Т – температура плавления металла в °С.

Рис. 3. Структурная схема электроэрозионной обработки

Производительность электроэрозионной обработки характеризуется количеством снятого металла в единицу времени (измеряется в мм3/мин, г/мин); помимо обрабатываемости материала она зависит от режимов обработки и в первую очередь от мощности N, реализуемой в межэлектродном промежутке:

W = CN,