Курсовая работа: Обработка криволинейных отверстий в труднообрабатываемом материале

N = Аf,

С – коэффициент, определяющий влияние всех других факторов и прежде всего теплофизических свойств материала;

А – энергия единичного импульса в Вт·с;

f – частота действия импульсов в Гц.

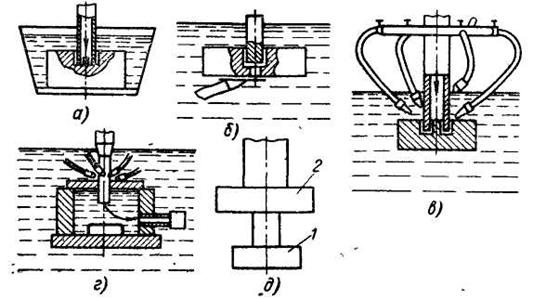

Рис. 4. Способы улучшения эвакуации продуктов обработки из межэлектродного промежутка: а – нагнетанием жидкости сквозь полый обрабатывающий электрод: б – созданием разрежения, выбрасыванием жидкости из сопла; в – нагнетанием жидкости через полый электрод и вокруг создаваемого отверстия; г – нагнетанием и отсасыванием жидкости; д – использованием ступенчатого электрода; 1 – диск для черновой обработки; 2 –диск для чистовой обработки.

Способ и скорость удаления продуктов разрушения из зоны обработки оказывает решающее влияние на производительность и точность обработки. При электроэрозионной обработке удаление продуктов разрушения может быть естественным и искусственным. В первом случае удаление продуктов происходит под действием динамических сил электрического поля, а также давления выделяющихся газов. При изготовлении деталей с достаточно глубокими полостями во многих случаях этого оказывается недостаточно. Поэтому применяется искусственная система удаления продуктов разрушения в виде специальных систем (рис. 4).

Производительность электроэрозионной обработки зависит также от сочетания видов металлов обоих электродов, площади и относительной глубины обработки. При малой площади или большой относительной глубине прошиваемого отверстия обильное газовыделение и образующиеся продукты разрушения не позволяют задавать в рабочем зазоре значительные мощности. Поэтому увеличение площади до определенного предела ведет к росту производительности. При очень больших площадях происходит снижение производительности вследствие ухудшения условий удаления продуктов эрозии из рабочего зазора; при этом скопления металлических частиц затрудняют бесперебойное повторение импульсов. Поэтому во всех случаях применяют системы принудительного циркулирования жидкости в рабочем зазоре, а также выполняют один электрод вибрирующим или вращающимся.

Интенсивность эрозионного разрушения определяется количеством выделяемой за один разряд энергии, а также временем разряда: чем оно меньше, тем больше энергии концентрируется в одном разряде; вследствие чего разряд имеет большую температуру и интенсивность съема металла. Передача теплоты внутрь обрабатываемой поверхности требует некоторого времени. Это определяет оптимальное соотношение энергии и продолжительности разряда; оно зависит от теплопроводности материала заготовки и его склонности к образованию поверхностных разрушений при локальном нагреве. Продолжительность интервалов между импульсами определяется временем, необходимым для деионизации межэлектродного зазора и удаления из него продуктов эрозии и газовых пузырьков. Большое значение при этом имеют гидро- и газодинамические процессы. Таким образом, основными параметрами периодических импульсов определенной формы являются продолжительность импульса, скважность, амплитуда и частота.

Энергия импульса W (измеряется в Дж) определяет количество материала, удаляемого при электроэрозионной обработке единичным разрядом, т. е. размеры лунки.

Длительность импульса tи (измеряется в мкс) определяет время действия импульса по току или э. д. с. При электроискровой обработке tи<10-4 с, при электроимпульсной tи>10-4 с. Значение длительности импульса определяет условия электроэрозионного разрушения и прежде всего тепловой режим, а также надежность удаления материала. При малых tи (до десятков микросекунд) энергия выделяется в течение очень короткого времени; поэтому температуры очень высоки и вместе с тем теплота не успевает распространиться внутрь детали. В этом случае происходит надежное удаление продуктов разрушения. Поэтому малые длительности импульса применяются для электроэрозионной обработки материалов с высокой температурой плавления или склонных к образованию микротрещин (например, металлокерамических). Большие длительности импульса (до нескольких тысяч микросекунд) применяются для обработки обычных сталей и сплавов; в этом случае теплота проникает на большую глубину и тем самым лучше расплавляет металл. Этот процесс электроэрозионной обработки энергетически более выгоден.

Скважность импульса q определяется как отношение времени (периода) повторения импульса Т к длительности импульса tи, т. е. q=T/tи; иногда применяется обратный термин – коэффициент заполнения 1/q.

Следует различать скважность импульсов по току и по э. д. с; первая характеризует скважность импульсов под нагрузкой, вторая – на холостом ходу. Для электроискровой обработки q>5–10, а для электроимпульсной q<5. При малой скважности ухудшаются условия удаления продуктов разрушения.

Амплитуда А определяет максимальные значения тока и напряжения, получающиеся при каждом импульсе; при электроэрозионных методах обработки амплитуды импульсов тока составляют от долей до десятков тысяч ампер, а амплитуды импульсов напряжения – от десятков до нескольких сотен вольт.

Частота импульсов f определяется периодом, т. е. временем между началом действия смежных импульсов Т, т. е.

f=1/T Гц.

При электроэрозионной обработке f=0,5·102 – 2·106 Гц.

Рассмотренные параметры электроэрозионной обработки, связаны между собой следующими зависимостями:

![]()

С повышением частоты при той же энергии импульса растет производительность электроэрозионной обработки. Пределы роста частоты определяются условиями деионизации рабочего зазора и удаления из него продуктов разрушения.

Непосредственный контроль параметров импульса в рабочем промежутке затруднителен; поэтому во многих случаях режимы характеризуются параметрами генераторов. Для обработки применяют генераторы двух типов. Генераторы I типа называются зависимыми или релаксационными; параметры задаваемых ими импульсов (ток, напряжение) определяются нелинейностью сопротивления рабочего зазора. Генераторы II типа называются независимыми или импульсными; задаваемые ими импульсы создаются без использования нелинейных свойств рабочего зазора. При релаксационных схемах параметры импульса характеризуются емкостью конденсаторов, величиной зарядного тока, напряжением; при импульсных – напряжением и силой тока в импульсе, длительностью импульса, частотой их следования.

При электроэрозионной обработке происходит разрушение одновременно и анода, и катода, т. е. заготовки и инструмента. Одним из средств снижения износа инструмента является применение униполярных импульсов, т. е. импульсов, при которых ток не меняет своего направления. Условно принято называть полярность прямой, если происходит преимущественно эрозионное разрушение анода, и обратной, если происходит прежде всего разрушение катода.

1.2 Производительность

Производительность процесса электроэрозионной обработки оценивается отношением объема или массы удаленного металла ко времени обработки.

Если бы удалось вести процесс при постоянной энергии импульсов, производительность можно было бы оценить как произведение энергии импульсов на их частоту. На практике условия протекания отдельного импульса могут отличаться из-за различий в состоянии межэлектродного промежутка и размера зазора, несоответствие между числом импульсов, выработанных генератором и реализуемых в зазоре.

Для получения высокопроизводительного режима необходимо, чтобы как можно больше импульсов участвовало бы в процессе эрозии.

Повысить производительность можно, если подобрать оптимальное сочетание факторов, позволяющих увеличить долю полезной энергии импульса, его мощность и частоту следования рабочих импульсов. Для этого необходимо достичь оптимального соотношения между максимальным значением силы тока в импульсе и его длительностью.

Зависимость: производительность – площадь обработки – мощность. При малой площади обработки число участков, на которых возможен разряд, значительно меньше, чем число импульсов, поступающих от генератора, так как часть площади перекрыта газовыми перекрыта газовыми пузырями от предшествующих разрядов. Время существования газового пузыря в 5…10 раз больше, чем длительность импульса. А разряд через газ возможен только при более высоком напряжении, поэтому часть импульсов генератора не вызывает эрозии. Снижается производительность.

Если увеличивать площадь обрабатываемой поверхности, то скорость съема материала металла будет возрастать, но в дальнейшем произойдет ее снижение. Это объясняется тем, что с течением времени ухудшаются условия удаления продуктов обработки из межэлектродного промежутка. Все большее число импульсов генератора не будет вызывать эрозии из-за накопления газов и металлических частиц в пространстве между электродами.