Курсовая работа: Организация и технология монтажа участка подземного газопровода города Белокуриха

Устанавливаются деревянные мосты из готовых деталей через 500 м. Разборка мостов производится перед засыпкой траншеи.

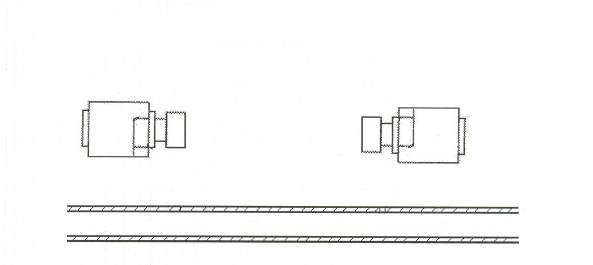

Сборка труб на бровке траншеи.

Трубы с заводов - изготовителей доставляют изолированными, оставляя неизолированные концы по 20 смпод сварку. На бровку траншеи доставляют с помощью трубовозов марки ТВ-6.

![]()

![]()

![]()

![]()

![]()

![]() Рис 10. Сборка труб на бровке траншеи

Рис 10. Сборка труб на бровке траншеи

Выгрузка труб

Производят автокраном марки Э – 303 Б на лежни, установленные на бровке траншеи. Лежни устанавливают через каждые 5 м. Выгруженные трубы сваривают на бровке в плети по 40 м.

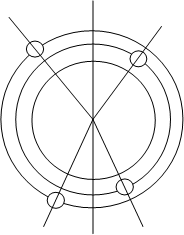

Укладка труб в траншею

Производится краном марки Э – 303 Б. Для отпуска первого звена необходимо 2 механизма, которые располагаются на расстоянии 10 м друг от друга. Отпуск производится при помощи строп (мягкие полотенца) марки ПМ-377.

Производится краном марки Э – 303 Б. Для отпуска первого звена необходимо 2 механизма, которые располагаются на расстоянии 10 м друг от друга. Отпуск производится при помощи строп (мягкие полотенца) марки ПМ-377.

|

Рис 11. Укладка труб в траншею

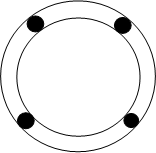

Сварка стыков

Поворотные стыки Неповоротные стыки

Поворотные стыки Неповоротные стыки

2 3 1 2

2 3 1 2

Производим сварку неповоротных стыков.

Сварка проводим в следующей последовательности:

1) Трубы очищаем от ржавчины, пыли, окалин и масла металлическими щётками.

2) Производим подготовку кромок труб.

3) Производим сборку

4) Выполняем прихватку стыков

5) Производим сварку стыков неповоротным способом.

Антикоррозионная изоляция

Трубопровод перед изоляцией очищается от ржавчины и окалины с помощью портативной машинки с разъемным рабочим органом для очистки коротких участков газопровода, а после наносится слой грунтовки во избежание воздушного окисления. В качестве изоляционных материалов используют битумно-резиновую и резиновой крошки. Битумно-резиновую мастику приготовляют путем непрерывного смешивания компонентов при температуре 180-200 °С в течении 240 минут.

Первым слоем наносится грунтовка или праймер, а затем слой битумной изоляции до 9 мм (весьма усиленная).

Масса должна быть однородной, при нагревании не должна вспениваться, при нанесении необходимо соблюдать мероприятия техники безопасности.

Контроль производится после окончания изоляции участка трубопровода внешним осмотром и приборами. Качество очистки поверхности трубы и сварных стыков должно соответствовать степени 4 и ГОСТу 9.402-80.

Испытания газопровода

Газопровод испытывают на прочность и плотность. Перед испытанием для очистки внутренней полости труб от грязи их продувают воздухом давлением 100 Па, для чего устанавливают временные задвижки.

Испытание газопровода на прочность производят воздухом во время строительства испытательным давлением 4,5x105 Па, время испытания - 1 час, при этом не допускается видимое падение давления по манометру. Обнаруженные дефекты должны устраняться до испытания на плотность. Испытание газопровода на плотность производится воздухом испытательным давлением 3x10 Па, продолжительность испытания не менее 24 часов. Резу?