Курсовая работа: Основы проектирования и оборудования цехов

Ковш со сталью, содержащей 0,3-0,5% углерода, помещают и вакуумную камеру и после создания вакуума, начинают продувку кислородом, поддерживая разрежение на уровне не более 5 кПа и продувая снизу аргоном. После окончания окислительного периода металл в вакууме раскисляют кремнием и алюминием, продолжая продувку аргоном. Образование при продувке шлака из оксидов железа и вводимой в ковш извести в условиях перемешивания аргоном способствует десульфурации. Одновременная продувка кислородом и аргоном в вакууме обеспечивает получение низкого содержания углерода (не более 0,01%) при малом угаре легирующих. Сталь содержит мало водорода и азота. Ввиду выделения экзотермического тепла реакций окисления во время продувки кислородом происходит нагрев металла, что устраняет необходимость его перегрева в печи.

3. Расчетная часть

3.1 Расчет оборудования печного пролета

3.1.1 Расчет количества дуговых электросталеплавильных печей

Для производства 1,4 млн.т шарикоподшипниковой и конструкционной марок стали в год выбираем 100-тонные электропечи с одношлаковым процессом. Расчет ведем согласно рекомендациям, изложенным в [1].

Количество печей рассчитывается по формуле

![]() , (1)

, (1)

где QЦ – годовая производительность цеха (литых заготовок или слитков), т/год, QЦ = 1,4 млн.т/год (по условию задания);

Т – средняя продолжительность плавки, ч;

Ф – фонд времени работы печи, сут./год;

М – масса одной плавки по жидкому металлу, т, принимаем М=100 т;

В – выход годного по цеху, %.

Средняя продолжительность плавки (Т) складывается из следующих стадий

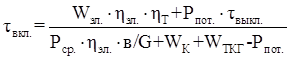

![]() , (2)

, (2)

Продолжительность заправки печи ![]() для печей, работающих одношлаковым процессом, принимаем

для печей, работающих одношлаковым процессом, принимаем ![]() = 5 мин.

= 5 мин.

Продолжительность завалки шахты принимаем ![]() = 5 мин.

= 5 мин.

Продолжительность подвалок 5 мин.

Продолжительность операций по наращиванию электродов принимаем ![]() = 5 мин.

= 5 мин.

Продолжительность расплавления (![]() ) складывается из времени расплавления шихты при включенной печи (

) складывается из времени расплавления шихты при включенной печи (![]() ) и времени, необходимого для технологических операций, выполняемых при выключенной печи (

) и времени, необходимого для технологических операций, выполняемых при выключенной печи (![]() ) – подвалка шихты, сталкивание кусков шихты в колодцы для предотвращения поломки электродов

) – подвалка шихты, сталкивание кусков шихты в колодцы для предотвращения поломки электродов

![]()

Продолжительность расплавления при включенной печи рассчитывается по формуле

, (3)

, (3)

где Wэл. – фактический удельный расход электроэнергии на расплавление, МДж/т завалки (кВт∙ч/т). 1 кВт∙ч = 3,6 МДж. Принимаем Wэл. = 420 кВт∙ч/т = 116,66 МДж/т;

![]() – электрический КПД печной установки. Принимаем

– электрический КПД печной установки. Принимаем ![]() = 0,9;

= 0,9;

![]() – коэффициент, учитывающий полноту использования тепловой энергии на нагрев, плавление и перегрев над ликвидусом металла и шлака. Принимаем

– коэффициент, учитывающий полноту использования тепловой энергии на нагрев, плавление и перегрев над ликвидусом металла и шлака. Принимаем ![]() = 0,815;

= 0,815;

Pпот. – мощность тепловых потерь на 1 т металлошихты на расплавление, для 100-тонной печи (Pпот.)100 = 190 МДж/т∙ч;

Pср. – средняя активная мощность, подаваемая в печь при расплавлении, мВт. Принимаем для высокомощной печи Pср. = 0,65S, где S – установленная мощность трансформатора, кВА. Для 100-тонной печи ДСП-100И7 [2, c. 47, таблица 3] S = 80000 кВА. Pср. = 0,65∙80000 = 52000 мВт;

G – масса жидкого металла, т. Принимаем G = 100 т;