Курсовая работа: Проектирование аппарата, нагруженного внутренним и наружным давлением

Задание на проектирование

| № п/п | Наименование исходных данных | Обозначение | Единицы измерения | Величина параметров |

| 1 | Внутренний диаметр аппарата | Дв | мм | 1000 |

| 2 | Высота обечайки | Н | мм | 2000 |

| 3 | Давление в аппарате | Р | МПа | 0,8 |

| 4 | Температуры среды в аппарате | t | o C | 160 |

| 5 | Среда | - | глицерин | |

| 6 | Водный раствор | - | % | 20 |

| 7 | Плотность среды | r | кг/м3 | 1050 |

| 8 | Вид днища | - | коническое, α=450 | |

| 9 | Диаметр выходного штуцера | Д0 | мм | 50 |

| 10 | Давление в рубашке аппарата | Рруб | МПа | 0,2 |

| 11 | Потребляемая мощность мешалки | Nм | кВт | 7,6 |

| 12 | Угловая скорость мешалки | nN | об/мин | 240 |

| 13 | Срок эксплуатации | t | год | 20 |

Рассчитать основные элементы корпуса аппарата: обечайка, днище, крышка, мотор-редуктор, фланец, патрубок, перемешивающее устройство, штуцер, технологическое отверстие, рубашка, уплотнение, материал аппарата, опоры аппарата.

Введение

Развитие химической и нефтехимической промышленности требует создания новых высокоэффективных, надежных и безопасных в эксплуатации технологических аппаратов. Применение веществ, обладающих взрывоопасными и вредными свойствами, ведение технологических процессов под большим избыточным давлением и при высокой температуре обусловливает необходимость детальной проработки вопросов, связанных с выбором средств защита для обслуживающего персонала, с прочностью и надежностью узлов и деталей аппаратов. Перед химическим машиностроением поставлена задача создания и выпуска высокопроизводительного оборудования. Химическое машиностроение должно внести большой вклад в развитие топливно-энергетического комплекса нашего государства.

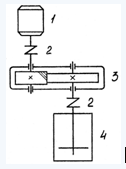

Темой проекта является проектирование аппарата, нагруженного внутренним и наружным давлением, и привода для механического перемешивающего устройства аппарата. В ходе проектирования производился расчет основных элементов аппарата в соответствии с рис. 1, находящихся под внутренним и наружным давлением с заданной рабочей средой и температурой.

Рис. 1. Кинематическая схема привода: 1-электродвигатель (асинхронный); 2-муфта (упругая); 3-одноступенчатый косозубый редуктор; 4-аппарат с мешалкой.

К перемешивающему устройству подбирался привод, для которого выполнялся кинематический, энергетический и силовой расчеты. Определялись основные размеры деталей передачи из условий прочности и жесткости, а также подбирались подшипники и муфты.

1. Основная часть

1.1 Расчет оболочек нагруженных внутренним и внешним давлением

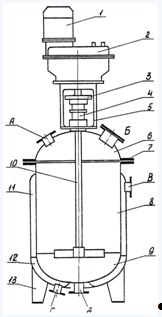

Во многих технологических процессах применяют емкостные аппараты с мешалки, которые работают под давлением в соответствии с рис. 1.1.

Рис. 1.1. Аппарат с мешалкой и её приводом: 1-электродвигатель; 2-редуктор; 3-муфта; 4-уплотнение; 5-стойка; 6-крышка; 7-фланцы; 8-обечайка; 9-днище; 10-мешалка; 11-рубашка; 12-днище рубашки; 13-опоры. Штуцеры: А - вход продукта; Б - люк; В - вход теплоносителя; Г - выход теплоносителя; Д - выход продукта.

Основным элементом аппарата является его цилиндрическая часть - обечайка 8 . Вертикальное исполнение тонкостных цилиндрических аппаратов более выгодно, чем горизонтальное (в горизонтальных аппаратах появляются дополнительные изгибающие напряжения от силы тяжести самого аппарата и среды). Вертикальная обечайка закрывается днищем 9 снизу и крышкой сверху. В отличие от днищ, имеющих неразъемное соединение, крышки 6 являются отъемными частями, аппаратов. Днища и крышки изготавливают из тех же материалов, что я обечайки. Присоединение к аппаратам крышек и соединение отдельных частей аппарата осуществляется с помощью фланцев 7 . Герметичность фланцевых соединений обеспечивается прокладками. Трубопроводы и контрольно-измерительные приборы присоединяются к аппаратам с помощью штуцеров, чаще фланцевых, реже резьбовых. Для осмотра аппарата, загрузки сырья и очистки аппарата, а также для сборки и разборки внутренних устройств служат люки Б . При съемных крышках аппараты могут быть без люков. Аппараты устанавливаются на фундаменте с помощью лап и опор 13 . Перемешивание жидких сред в аппаратах производится либо механическими, либо пневматическими способами. Механическое перемешивание осуществляется мешалками 10 . Для приведения во вращение механического перемешивающего устройства служит привод, состоящий из электродвигателя 1 , редуктора 2 и муфт 3 . Устанавливается редуктор на крышке вертикального аппарата с помощью стойки и опоры 5 . Вал перемешивающего устройства вводится в аппарат через уплотнение 4 , обеспечивающее герметичность. Уплотнение вала производится с помощью сальника, либо торцевым уплотнением. Жидкость вводится в аппарат через штуцер А , а выводится через штуцер Д . Обогрев аппарата осуществляется обычно с помощью рубашки 11 , которую приваривают к корпусу стального аппарата. Диаметр рубашки принимают на 40-100мм больше диаметра аппарата. Обогревающую жидкость подают в рубашку через нижний, штуцер Г , а удаляют через верхний В , чтобы рубашка всегда была заполнена теплоагентом. Обогревающий пар подают в рубашку через верхний штуцер, а через нижний отводят конденсат.

В соответствии с правилами /1/ материалы, применяемые для изготовления аппаратов, должны обладать хорошей свариваемостью, а также прочностью и пластическими характеристиками, обеспечивающими хорошую работу аппарата в заданных условиях эксплуатации.

Элементы корпуса рассчитываются по двум вариантам: от действия внутреннего давления P(в) и наружного давления P(н) .

1.1.1 Прибавки к толщине элементов корпуса на коррозию. Выбор материала для обечайки, днища и крышки

Для изготовления химических аппаратов обычно используют, стали различных марок. При выборе материалов корпуса, рубашки, штуцеров учитываем их коррозионную стойкость в рабочей среде (в глицерин), которую принимаем по /2/ и /3/.

По коррозионной стойкости подходят 5 сталей: 15ХSМ, Х5М, Х18H10T, Х17Н13М2Т, OX23H28MЗДТ, и алюминий (ГОСТ 4785-65).

Рассчитаем скорость проникновения коррозии по формуле (1.1) по /4/:

П=![]() (1.1)

(1.1)

где П - скорость проникновения коррозии (глубинный показатель), мм/год; ![]() - показатель убыли массы при равномерной коррозии стали, г/(м2 ∙ч)(по /4/ принимаем

- показатель убыли массы при равномерной коррозии стали, г/(м2 ∙ч)(по /4/ принимаем ![]() =0,2г/(м2 ∙ч);

=0,2г/(м2 ∙ч); ![]() - плотность стали (по /5/ принимаем

- плотность стали (по /5/ принимаем ![]() =7,96 г/см3 ).

=7,96 г/см3 ).

П=![]() =0,22мм/год - по формуле (1.1).

=0,22мм/год - по формуле (1.1).

Отсюда, из условия коррозионной стойкости по /2/ выбираем материал обечайки, днища и крышки – сталь Х18H10Tсо скоростью проникновения коррозии

П<0.1*10-3 м/год.

Для выбранного материала прибавку к расчетной толщине стенки элементов корпуса на коррозию определяем по формуле (1.2):

С=П·Та (1.2)

где С - прибавка к расчетной толщине стенки элементов корпуса на коррозию, мм; Та - амортизационный срок (Ta =10лет).

С=П·Та =0,1∙10-3 ·20=2∙10-3 м – по формуле (1.2).

Материалы, у которых С>(2÷3)×10-3 м обычно не используют по /2/. Поправка С находится в пределах допустимых величин, т. к. С=2,0×10-3 м<CK =3мм, по /3/.

1.1.2 Определение расчетных значений давлений, температур, допускаемых напряжений и модуля упругости применяемых материалов

Расчетное давление принимаем равным рабочему давлению. Рабочее давление в аппарате - максимальное избыточное давление, возникающее при нормальном протекании рабочего процесса.

Рабочее внутреннее давление для элементов корпуса, находящихся ниже свободной поверхности жидкости определяем по формуле (1.3):

P (в) = P + P гидр (1.3)

где P(в) - рабочее внутренне давление, МПа; Р - избыточное внутреннее давление в аппарате над свободной поверхностью жидкости, P=0,8МПа; Pгидр - гидростатическое давление рабочей жидкости (глицерин), МПа.

--> ЧИТАТЬ ПОЛНОСТЬЮ <--