Курсовая работа: Проектирование изготовления отливки

принимаем d ст = 24 мм.

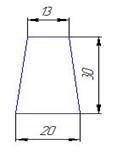

Эскиз питателя

Рисунок 3.

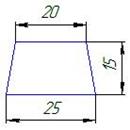

Эскиз шлакоуловителя

Рисунок 4

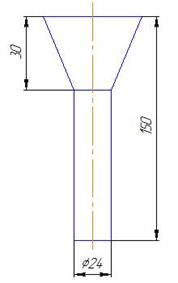

Эскиз стояка и литниковой чаши

Рисунок 5.

Для увеличения пропускной способности формы необходимо устроить вентиляционные каналы диаметром 5 – 6 мм в количестве 3 – 4 на 1 дм2 формы. Каналы не должны доходить до полости формы 7 – 10 мм.

7. Выбор размеров опок

Выбираем цельную стальную опоку I-го типа по ГОСТ 2133-75. Размеры верхней опоки 600*540*150мм, нижней опоки 600*540*100мм. Данная опока является краново-ручной. Накладывание пустых опок на формовочные машины и плиты с моделями производится руками, краном или пневматическим подъемником.

Материал опоки - сталь 20Л ГОСТ 977-88. Элементы опок выполнены по ГОСТ 14974-95. Для транспортирования и кантовки на опоке предусмотрены цапфы. Для вывода газов - вентиляционные отверстия. Для центрирования опок имеются ушки верхней и нижней опоки, в которые вставляются штыри. Точность центрирования обеспечивается применением центрирующих втулок, находящихся в ушках опок. Для точной установки опоки на модельную плиту имеются центрирующие и направляющие штыри.

8. Выбор способа изготовления форм

Литьё производится в разовые опочные, песчано-глинистые формы с горизонтальным разъёмом. В связи с тем, что отливка не имеет массивных частей, прибыль для данной отливки установлена не будет.

Данная отливка имеет небольшую массу и незначительные размеры, поэтому в одной форме изготавливаем четыре отливки. Для изготовления форм используем односторонние модельные плиты. При данных размерах длины и ширины опок имеется возможность производить формовку на встряхивающей машине с допрессовкой и поворотным столом, марки 254М. Производительность формовочной машины 45 полуформ в час.

9. Разработка технологии сборки формы. Расчет усилия подъёма верхней полуформы расплавом. Выбор груза или способа крепежа верхней полуформы к нижней

Тщательность сборки в значительной мере определяет точность геометрических размеров отливки.

Сборку начинают с установки нижней полуформы в строго горизонтальном состоянии на заливочную площадку или тележку конвейера. Затем из полости полуформы сжатым воздухом выдувают сор и пыль, попавший при извлечений модели и ремонте полуформы. В чистую полость полуформы, покрытой огнеупорной краской аналогичной по составу стержневой в определенной последовательности устанавливают стержни. Устойчивое положение стержней в форме обеспечивается знаками. Точность совмещения нижней и верхней полуформы обеспечивается съемными контрольными штырями.

Расплав, заполняющий полость формы, оказывает давление во все стороны. Нижние и боковые стенки формы должны быть достаточно прочными, чтобы противостоять давлению расплава, а верхняя полуформа должна быть прижата к нижней с определенным усилием, чтобы расплав не приподнял её. Стержни, находящиеся в форме, испытывают силу действия расплава, стремящуюся вытолкнуть их вверх.

Так как в форме есть омываемый металлом стержень, то общая сила действия металла на верхнюю полуформу складывается из силы Вф действующей на внутреннюю поверхность верхней полуформы и силы Вс, выталкивающей стержень.

![]() ,

,

где ![]() и

и ![]() определяются как

определяются как ![]() , /5,с.105/

, /5,с.105/

![]() ,

,

где V – объём стержня, дм3 ;

ρ1 – плотность стержня, кг/дм3 ;

ρ – плотность металла, кг/дм3 ;

F – площадь проекции отливки на горизонтальную плоскость, дм2

H – высота столба жидкости, дм.

![]()

![]()

Далее определяем массу груза по формуле