Курсовая работа: Проектирование мотор-редуктора

3.2.1 Предварительная скорость скольжения

![]() м/сек

м/сек

3.2.2 Выбор материала червячной пары

По рекомендациям п. 3.6.1 [3], с учетом предварительной скорости скольжения ![]() =12,59 м/сек, выбираем материал венца червячного колеса из группы I – бронза Бр010Ф1. Учитывая мелкосерийное производство, выбираем литье в песчаные форму. По табл. 3.1 [3] прочностные характеристики для бронзы Бр010Ф1:

=12,59 м/сек, выбираем материал венца червячного колеса из группы I – бронза Бр010Ф1. Учитывая мелкосерийное производство, выбираем литье в песчаные форму. По табл. 3.1 [3] прочностные характеристики для бронзы Бр010Ф1: ![]() =215 МПа,

=215 МПа, ![]() =135 МПа.

=135 МПа.

По рекомендациям п. 3.6.2 [3], с учетом материала венца червячного колеса выбираем материал червяка – сталь 40ХН с поверхностной закалкой до твердости 48…53 HRC с последующей шлифовкой. Степень точности изготовления червяка – 8.

3.2.3 Выбор типа червяка

По рекомендациям п. 3.2 [3], с учетом характера передачи и передаваемой мощности (свыше 2 кВт), выбираем эвольвентный червяк ZJ.

3.3 Допускаемые напряжения

3.3.1 Допускаемые контактные напряжения (для группы I )

![]() МПа.

МПа.

Допускаемое напряжение ![]() (МПа) при числе циклов перемены напряжений, равном 107:

(МПа) при числе циклов перемены напряжений, равном 107:

![]() = 0,9*215=193,5МПа

= 0,9*215=193,5МПа

Коэффициент 0,9 – для червяков с твердыми (![]() 45 HRC) шлифованными и полированными витками,

45 HRC) шлифованными и полированными витками,

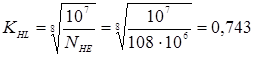

Коэффициент долговечности:

,

,

Суммарное число циклов перемены напряжений при постоянном режиме нагружения:

![]() 106,

106,

Коэффициент ![]() учитывает интенсивность изнашивания материала колеса. Его принимают в зависимости от скорости

учитывает интенсивность изнашивания материала колеса. Его принимают в зависимости от скорости ![]() скольжения, для

скольжения, для ![]()

![]() м/с,

м/с, ![]() .

.

3.3.2 Допускаемые изгибные напряжения

Эквивалентное число циклов нагружения зубьев червячного колеса за весь срок службы передачи:

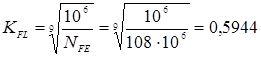

![]() , Коэффициент долговечности:

, Коэффициент долговечности:

.

.

Исходное допускаемое напряжение изгиба ![]() для материалов группы I:

для материалов группы I:

![]() МПа.

МПа.

Допускаемое изгибное напряжение:

![]() МПа.

МПа.

Так как передача работает в нереверсивном режиме, то окончательно принимаем: ![]() МПа.

МПа.

3.4 Проектировочный расчет

3.4.1 Основные параметры передачи