Курсовая работа: Проектирование составных токарных резцов

Проверочный расчет на прочность ведут по известной из курса сопротивления материалов зависимости

|

где Ми – изгибающий момент, нм;

Wи – момент сопротивления сечения резца изгибу, мм3 .

[sи] – допускаемое напряжение при изгибе.

Расчет резцов на прочность обычно ведут, исходя из величины силы резания Pz (в н), которая зависит от величины срезаемого слоя стружки и механических свойств обрабатываемого материала [4]:

|

где с – коэффициент; t – глубина резания, мм; s–подача на оборот заготовки, мм/об; x и y – показатели степени.

c = 2000, x = 1,0, y = 0,75.

Шероховатость поверхности принять: при чистовой обработке Rа = 1,25, при получистовой Rа = 2,5. При назначении подач при чистовой и получистовой обработке руководствоваться таблицей 14 главы 4 [2], задаваясь радиусом при вершине резца. Глубину резания для значения шероховатости Rа = 2,5 принимать t = 0,5…2 мм, а для значения Rа = 1,25 принимать t = 0,1…0,4 мм. При черновом точении при выборе подачи руководствоваться таблицей 11 главы 4 [2]. При этом выбор диапазона диаметров обработки произволен. Глубину резания выбирать также произвольно в диапазонах от 2 до 3 мм, свыше 3 до 5 мм и свыше 5 до 8 мм.

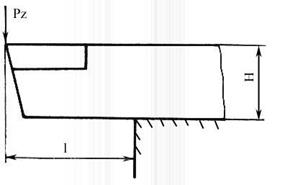

Под действием силы Pz резец подвергается изгибу под действием изгибающего момента:

|

l – вылет резца, мм.

Обычно вылет резца делают l = (1 –1,5) Н

В зависимости от формы поперечного сечения резца момент сопротивления изгибу определяется по формулам:

для прямоугольного сечения

Рис. 1. Вылет резца.

для квадратного сечения

|

|

для круглого сечения

|

где d – диаметр резца круглого сечения.

Примечание. При проектировании и изготовлении резцов прямоугольного сечения принято: для получистовой и чистовой обработки — В=1,6 Н, для черновой обработки — В=1,25 Н.

Допускаемое напряжение при изгибе [sи] для корпусов (с симметричными сечениями) равно напряжению растяжения или сжатия [sи] = [sр] = [sс]. В свою очередь, напряжение растяжения для реально применяемых сечений и условий работы может быть определено применительно к рассматриваемым условиям проектирования стержневых резцов по зависимости [5]:

|

[sр] = [sи] » 0,48 sТ

где sТ – напряжение текучести.

1.1.3 Выбор формы, размеров режущей пластины

Для составного резца, оснащенного твердосплавной (металлокерамической) пластиной, пластина выбирается в зависимости от размеров головки резца или державки.

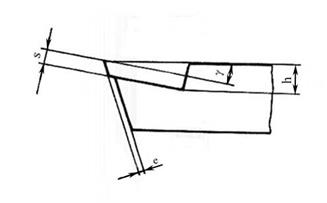

Для резцов общего назначения (т.е. независимо от переднего угла, выбираемого в зависимости от обрабатываемого материала) передний угол gпл. в головке резца следует назначать положительным в пределах 15 – 18°(рис.2).

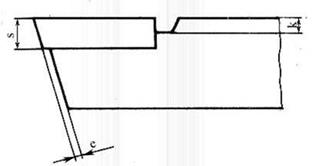

Для резцов конкретного применения с целью наиболее полного использования материала режущей части передний угол в корпусе под пластину следует назначать той величины, которая рекомендуется в зависимости от обрабатываемого материала (Рис.3).

Глубина врезания h паза под пластину не должна превышать 1/3 высоты державки Н. Толщина пластины выбирается в пределах (0,2 –0,25) Н. Ширина и длина пластины назначаются в зависимости от вида резца (проходной, прямой проходной, канавочный и пр.) и его размеров.

|

Рис.2. Схема врезания пластины в резцах общего назначения.

Величина свисания (вылета) пластины за пределы главной и вспомогательной поверхностей корпуса резца e = (0,1–0,15) s, где s —толщина пластины.

Величина возвышения передней поверхности твердосплавной пластины на передней поверхностью корпуса k = (0,25 — 0,36) s.

|