Курсовая работа: Проектирование винтового механизма

Рис. 1.1. Профиль трапецеидальной резьбы

Материалы винтов должны обладать высокой износостойкостью, хорошей обрабатываемостью, высокой прочностью. Таким требованиям лучше всего отвечают стали. Для слабонапряженных и тихоходных винтов применяют стали 45, 50 (ГОСТ 1050-88), для более ответственных механизмов – стали, подвергаемые закалке – 40Х, 40ХГ (ГОСТ 4543-71), 65Г (ГОСТ 1050-88), для ходовых винтов станков – азотируемые стали 40ХФА, 18ХГТ (ГОСТ 4543-71).

Поскольку в ходовых винтах присутствует скольжение, для уменьшения трения гайки делают из антифрикционных материалов – оловянных бронз БрО10Ф1, БрО6Ц6С3 (ГОСТ 613-79), безоловянной бронзы БрА9Ж3Л (ГОСТ 493-79), чугунов СЧ 12-28, СЧ 15-32, СЧ 18-36 (ГОСТ 1412-70). В отдельных случаях возможно изготовление гайки из стали. Следует иметь в виду, что антифрикционные свойства у бронзы улучшаются с увеличением содержанием олова, а у чугуна – с уменьшением прочности. Кроме того, следует учитывать, что самый дешевый материал – чугун, а стоимость бронзы тем выше, чем больше содержание олова.

Таким образом, в зажимном устройстве для отрезки заготовок применяем винт из стали 45 (ГОСТ 1050-88), а гайку – БрО10Ф1 (ГОСТ 613-79).

2. Проектный расчёт винтовой пары

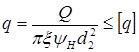

Расчет диаметра винта и выбор резьбы осуществляется из условия износостойкости, т.к. в винтовых механизмах основной причиной выхода их из строя является износ резьбы гайки. Чтобы ограничить износ, контактное напряжение в витках резьбы ![]() не должно превышать предельно допустимого давления

не должно превышать предельно допустимого давления ![]() . Иногда это условие износостойкости называют условием невыдавливания смазки.

. Иногда это условие износостойкости называют условием невыдавливания смазки.

Экспериментальным путем установлено, что для сочетания материалов закаленная сталь – бронза ![]() = 10…15 МПа, для пары незакаленная сталь – бронза

= 10…15 МПа, для пары незакаленная сталь – бронза ![]() = 8…10 МПа, для пары незакаленная сталь – чугун

= 8…10 МПа, для пары незакаленная сталь – чугун ![]() = 4…6 МПа, для пары сталь – сталь

= 4…6 МПа, для пары сталь – сталь ![]() = 6 МПа. Чем выше антифрикционные свойства материала гайки, тем выше значение

= 6 МПа. Чем выше антифрикционные свойства материала гайки, тем выше значение ![]() должно приниматься. Для механизмов точных перемещений значения

должно приниматься. Для механизмов точных перемещений значения ![]() принимают в 2-3 раза меньше, чем для механизмов общего назначения. При редкой работе винтового механизма

принимают в 2-3 раза меньше, чем для механизмов общего назначения. При редкой работе винтового механизма ![]() может быть повышено на 20%.

может быть повышено на 20%.

, (1)

, (1)

где ![]() – осевое усилие, действующее на винт;

– осевое усилие, действующее на винт;

![]() – коэффициент рабочей высоты профиля резьбы:

– коэффициент рабочей высоты профиля резьбы: ![]() = 0,5 – для трапецеидальной резьбы,

= 0,5 – для трапецеидальной резьбы, ![]() = 0,75 – для упорной резьбы,

= 0,75 – для упорной резьбы, ![]() = 0,54 – для метрической резьбы;

= 0,54 – для метрической резьбы;

d2 – средний диаметр резьбы;

![]() – коэффициент высоты гайки (

– коэффициент высоты гайки (![]() , где Н – высота гайки),

, где Н – высота гайки), ![]() =1,2…2,5.

=1,2…2,5.

При выборе коэффициента высоты гайки ![]() следует помнить: в некоторых механизмах по условиям работы необходимо обеспечить жесткую фиксацию винта в гайке, чтобы считать заделку винта жесткой заделкой (см. расчет на устойчивость). Для этого коэффициент высоты гайки должен быть

следует помнить: в некоторых механизмах по условиям работы необходимо обеспечить жесткую фиксацию винта в гайке, чтобы считать заделку винта жесткой заделкой (см. расчет на устойчивость). Для этого коэффициент высоты гайки должен быть ![]() . В остальных случаях нужно брать меньшие значения коэффициента

. В остальных случаях нужно брать меньшие значения коэффициента ![]() для более крупных диаметров резьбы.

для более крупных диаметров резьбы.

Таким образом, для подбора резьбы определяется средний диаметр d2 :

![]() . (2)

. (2)

По формуле (2) находим:

![]() .

.

По рассчитанному среднему диаметру, по таблицам приложения подбирают стандартные резьбы. Обычно можно подобрать несколько типоразмеров резьбы с разными шагами. Следует отдавать предпочтение средним значениям шагов.

Данные с выбранными резьбами заносятся в таблицу 1.

Таблица 1

|

№ |

Шаг резьбы P |

Наружный диаметр d |

Средний диаметр d2 |

Внутр. диаметр d1 |

Число витков гайки К-во Просмотров: 614

Бесплатно скачать Курсовая работа: Проектирование винтового механизма

|