Курсовая работа: Производство красителя «Кислотный Алый»

Сушка готового красителя. (см регламент технологического процесса сушки красителя). Сушка происходит в цехе сушки на аппаратуре следующих типов:

Вакуум сушилка типа венулет периодического действия

Гребковая сушилка непрерывного действия

Атмосферные сушилки (послойное высушивание пасты)

Электрические сушилки (новые и самые быстрые, но пока не наладили)

Во избежание потерь красителя при сушке устанавливаются пылевые ловушки типа циклон или тканевые фильтры.

Размол и установка на тип. (См регламент процесса размола и смешения азокрасителей) Размол и установка на тип высушенного красителя происходит следующим образом:

Взвешивание высушенной пасты на технических весах.

Загрузка взвешенной пасты в ручную в протирочные машины.

После протирки по рукаву краситель попадает в пальцевый дезинтегратор через регулируемый зазор, где перемалывается до порошкообразного состояния.

Затем краситель попадает во вращающийся вертикальный барабан с ребрами жесткости, где перемешивается с необходимым наполнителем (соль поваренная, фосфаты, сода и т.д.)

Выход готового красителя.

| № | Наименование | По пасте | По типовому 100% красителю |

| 1 | Масса пасты с одной операции на 1,0 кмоль. | 2144-2209 кг | - |

| 2 | Влажность пасты | 66-67% | - |

| 3 | Масса красителя с одной операции на 1,0 кмоль в пересчете на сухой краситель. | 729 кг | - |

| 4 | Концентрация сухого | 105-114% | 100% |

| 5 | Масса красителя с одной операции на 1,0 кмоль в пересчете на 100% | 795 | 766 |

| 6 | Выход по нитриту | 11,5 | 11,1 |

| 7 | Выход от теоретического | 89,4% | - |

5 Материальный баланс для одной производственной стадии.

Выход по стадиям.

| № | Название стадии | Выход % |

| 1 | Диазотирование метоксилидина | 96,7 |

| 2 | Приготовление раствора смеси Р-соли и Шеффер соли | 100,0 |

| 3 | Получение и выделение готового красителя | 92,5 |

| 4 | Фильтрование готового красителя | 98,0 |

| 5 | Общий выход | 87,6 |

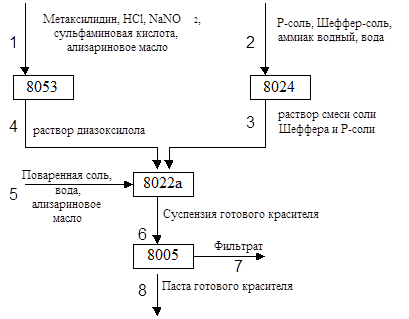

Линейная схема материального баланса.

Таблица потоков (кг/операцию)

| № | Поток по схеме | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | Метоксилидин | 121,0 | |||||||

| 2 | HCl | 92.0 | |||||||

| 3 | NaNO2 | 76.0 | |||||||

| 4 | Вода | 2636,7 | 3322,5 | 3399,7 | 2636,7 | 1900,0 | 7573,7 | 6495,2 | 1194,8 |

| 5 | Р-соль | 285,0 | 19,7 | 15,3 | |||||

| 6 | Шеффер соль | 50,0 | |||||||

| 7 | Аммиак водн. | 70,0 | |||||||

| 8 | Раствор Р-соли и соли Шеффера | 335,0 | |||||||

| 9 | Аммиак | 7.6 | |||||||

| 10 | Примеси | 39.2 | 80.3 | 29.5 | 23.0 | 2.2 | |||

| 11 | Диазоксилол | 163.0 | |||||||

| 12 | NaCl | 55.3 | 1308.2 | 1011. | 243.8 | ||||

| 13 | Орг. Продукты разложения | 46.6 | 49.1 | 46.0 | 2.2 | ||||

| 14 | Соль поваренная | 1200 | |||||||

| 15 | Асидол | 3.0 | |||||||

| 16 | Готовый краситель | 796.7 | 15.3 | 731.3 | |||||

| 17 | NH4Cl | 59.0 | 53.6 | 2.2 |

Материальный баланс.

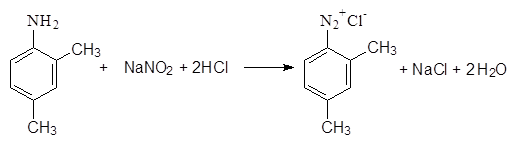

Диазотирование метоксилидина.

Выход диазосоединения принимается равным 96,7%.

Молярные массы продуктов побочных превращений принимаются равными молярной массе диазосоединения.

Определение количества исходных веществ.

Конечный объем реакционной массы в процессе диазотирования равен 2900 л.

Коэффициент заполнения j = 0,7.

Избыток нитрита натрия на производстве составляет: 1,1-1 = 0,1 кмоль (7 кг).

При добавлении нитрита натрия происходит образование азотистой кислоты

NaNO2 + HCl = HNO2 + NaCl ,

69 36,5 47 58,5