Курсовая работа: Производство одноразовой посуды экструзионным процессом

Рис.2. Шестиступенчатая схема инвертора.

2.1.1.3 Редуктор

Основным назначением редуктора является согласование высокой скорости вращения электрических двигателей с низкими скоростями вращения шнека. Типичные коэффициенты редукции составляют от 15:1 к 20:1. Наиболее часто применяют зубчатый редуктор, при этом обычно он имеет две ступени понижения.

2.1.1.4 Цилиндр и загрузочное отверстие

Цилиндр — это чехол, окружающий шнек экструдера. Загрузочное отверстие — это та часть экструдера, через которую материал вводится в канал шнека; оно находится около первых нескольких витков шнека. Некоторые экструдеры не имеют отдельного загрузочного отверстия, на таких машинах загрузочная часть интегрирована в цилиндр. Для предотвращения преждевременного нагрева полимерного материала входное отверстие часто обеспечивают водяным охлаждением. Если температура полимера при загрузке поднимется слишком высоко, он может прилипнуть к входному отверстию, уменьшив его проходимость. Налипание материала на поверхность шнека также создает проблемы при перемещении твердой массы, поскольку налипший полимер сам не движется в нужном направлении и сужает канал, доступный для продвижения остальных гранул.

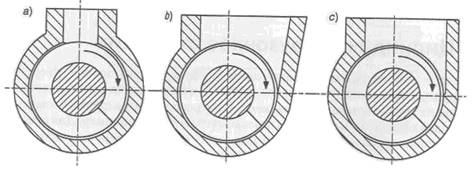

В месте контакта загрузочной системы и цилиндра экструдера необходима установка защитного теплового барьера для предотвращения выхода тепла из рабочего объема в загрузочную зону. Если загрузочная система интегрирована в рабочий объем экструдера, это оказывается невозможным. В таком случае будут возникать потери тепла и перегрев загрузочного бункера. Геометрия загрузочного отверстия должна обеспечивать прохождение материала при минимальном сопротивлении. Разрез некоторых типов загрузочных отверстий представлен на рис. 3.

На рис. 3, апоказаны стандартная конструкция загрузочного отверстия, а на рис. 3, b— тип расширенного загрузочного отверстия, который часто применяют на экструдерах с загрузкой расплава Улучшенный вариант конструкции загрузочного отверстия представлен на рис. 3, с.

Форма входного отверстия обычно делается круглой или квадратной. Форма загрузочного бункера должна соответствовать форме загрузочного отверстия для обеспечения беспрепятственного движения полимера.

Рис. 3. Возможные типы загрузочных отверстий.

Ниже приведен перечень важнейших требований к загрузочному устройству:

•надежное охлаждение зоны загрузки;

•надежная теплоизоляция загрузочной области от последующих зон экструдера;

•способность развивать высокие давления.

Цилиндр экструдера представляет собой простой фланцованный цилиндр, который должен выдерживать относительно высокие давления (не менее 70 МПа), при этом максимально сохраняя свою форму, то есть не испытывая деформаций изгиба. Для увеличения срока службы внутреннюю поверхность большинства цилиндров делают износостойкими. Наиболее распространенными технологиями придания износостойкости являются поверхностная закалка (азотирование) и покрытие специальным сплавом. Сравнительное исследование износостойкости показало, что по стойкости биметаллическая втулка превосходит нитридное покрытие, а срок службы биметаллического покрытия превосходит время службы нитридного покрытия в 4-8 раз при равных условиях эксплуатации. Еще одним недостатком нитридного покрытия является относительно малая толщина твердой нитридной зоны. Как только эта зона истирается, следующие слои рабочего объема подвергаются быстрому износу, поскольку диффузная зона обладает гораздо меньшей твердостью.

2.1.1.5 Загрузочный бункер

Загрузочный бункер — это та часть экструзионного агрегата, из которой гранулированный материал поступает непосредственно в экструдер. В большинстве случаев гранулированный материал просто проваливается в экструдер под действием собственной тяжести, но существуют материалы, для которых такой способ подачи, к сожалению, оказывается невозможен. Некоторые материалы очень плохо пересыпаются, и в таком случае необходимо применение дополнительных устройств для обеспечения постоянной подачи материала в экструдер. Иногда таким устройством может выступать вибратор, присоединенный к загрузочному бункеру. При этом зависание материала прекращается сразу после возникновения пробки. В некоторых случаях применяются различные устройства, предназначенные для смешения материала в загрузочном бункере для предотвращения его сегрегации и/или соскребания материала, прилипшего к стенкам загрузочного бункера. Для достижения равномерной подачи полимера из бункера необходимо обеспечить постепенное увеличение сжатия по направлению к загрузочному отверстию, при этом оптимальной является коническая конструкция загрузочного бункера с круглым сечением. К сожалению, производители экструдеров обычно делают загрузочные бункеры с квадратным сечением и резким сужением у загрузочного отверстия — такая конструкция легче в производстве.

Рис. 4. Конструкции загрузочных бункеров.

Для конструкции загрузочного бункера важным параметром сыпучести материала является угол внутреннего трения. Угол между внешней стенкой загрузочного бункера и горизонталью должен быть больше угла внутреннего трения. Если материал обладает очень большим углом внутреннего трения, он будет зависать в бункере практически любой конструкции. В этом случае единственным выходом станет применение специальных проталкивающих устройств.

2.1.1.6 Шнек

Шнек – это особенный, наиболее важный механический элемент экструдера. Шнек является его «сердцем». Можно сказать, что вокруг шнека все вращается как в прямом, так и в переносном смысле. Вращение шнека обеспечивает как поступательное перемещение материала, так и его разогрев и гомогенизацию.

Говоря просто, шнек можно представить себе как стержень переменного диаметра, в котором вырезана специальная канавка.

2.1.1.7 Экструзионная головка

Головка является очень важной и ответственной частью экструдера.

Во многих экструдерах между экструзионной головкой и цилиндром устанавливают рассекатель потока. Эта деталь представляет собой металлический диск с большим количеством отверстий, параллельных оси шнека. Рассекатель потока выполняет две основные функции. Во-первых, он останавливает спиральное движение расплава полимера и заставляет расплав двигаться строго поступательно. Если не предотвратить спиральное движение расплава до выхода из фильеры, то получившийся экструдат может иметь искаженную форму. Кроме того, рассекатель потока является несущей деталью специальных фильтров, применяемых для удаления загрязнений из расплава полимера. Иногда основным назначением фильтров является увеличение давления на выходе из фильеры для улучшения качества смешения материала в экструдере. Но необходимость в этом возникает только при использовании шнека неудачной конструкции. Вторым основным назначением рассекателя потока является улучшение теплообмена между расплавом полимера и стенками экструдера, при этом увеличивается гомогенность распределения температуры в расплаве полимера.

В случае нестыковки форм выходного отверстия цилиндра и входного отверстия головки используют специальный адаптер, однако экструзионные головки, специально разработанные для данного экструдера, могут работать и без адаптера. При этом размеры и формы головок и фильер не имеют общей стандартизации и поэтому использование адаптеров — весьма распространенное явление.

Экструзионная головка считается одной из наиболее важных частей экструдера. Остальные части экструдера имеют только одну цель: доставка расплава полимера необходимой консистенции под заданным давлением к головке. Таким образом, процесс формования, происходящий в головке, является очень важным компонентом всего процесса экструзии.