Курсовая работа: Производство тетрахлорметана и тетрахлорэтилена

Реакция протекает в присутствии традиционного катализатора СuС12 ×КС1/носитель или МnО2 Предлагаемый способ дегидрохлорирования является весьма перспективным. Недостатком способа получения тетрахлорэтилена на основе этилена является потеря хлора в виде неутилизируемого хлороводорода. Поэтому более целесообразно проводить двухстадийный процесс следующим образом: на первой стадии методом окислительного хлорирования этилена при 200-230°С в кипящем или стационарном слое катализатора получать 1,2-дихлорэтан, а затем на второй стадии подвергнуть его высокотемпературному хлорированию. Таким образом удается утилизировать часть хлороводорода. Большой интерес представляет другой способ получения тетрахлорэтилена - одностадийное окислительное хлорирование углеводородов С2 . Для производства тетрахлорэтилена часто применяют не сам этилен, а его хлорпроизводные, например 1,2-дихлорэтан. По разработке фирмы «PPG, IndustriesInc.» /7/ процесс окислительного хлорирования 1,2-дихлорэтана проводят в трубчатом реакторе с псевдоожиженным слоем катализатора. Температура процесса поддерживается за счет кипящей в межтрубном пространстве жидкости. Тепло реакции используется для получения пара, необходимого для самого процесса.

В настоящее время ведутся интенсивные работы по повышению селективности данного процесса. Введение хлоридов редкоземельных элементов позволяет снизить выход продуктов глубокого окисления в 3 раза. Для повышения селективности процесса окислительного хлорирования 1,2-дихлорэтана применяют непрерывную подачу в реакционную зону 1,1,2-трихлорэтана. Образованию продуктов глубокого окисления способствуют местные перегревы, для устранения которых в работе процесс проводят в присутствии катализатора, содержащего хлорид меди с добавлением фосфата щелочного металла. В работах снижение выхода продуктов глубокого окисления достигается секционированной подачей кислорода, благодаря чему по мере прохождения кислорода по слою катализатора в реакцию вступают все более хлорированные углеводороды. Выявлению причин образования продуктов глубокого окисления в научно-технической литературе посвящено лишь небольшое число публикаций.

Окислительному хлорированию с целью получения четырех-хлористого углерода и тетрахлорэтилена подвергается смесь углеводородов C1 -C4 , хлоруглеводородов С3 и хлоруглеводородов С4 -С6 . В отличие от хлоролиза хлоруглеводородов С3 , приводящего к образованию эквимольной смеси СС14 и C2 HCl3 , состав продуктов окислительного хлорирования существенно зависит от используемого катализатора.

Перечисленные способы окислительного хлорирования основаны на использовании в качестве хлорирующего агента смеси HCl-газа и кислорода. Ввиду неполной конверсии НС1, а также его образования при окислении и дегидрохлорировании хлоруглеводородов этот газ содержится в конечных продуктах, что создает проблему утилизации абгазного НС1 или загрязненной хлоруглеводородами HCl-кислоты. Вовлечение этой кислоты в процесс окислительного хлорирования несомненно представляет практический интерес, поскольку до настоящего времени она не находит сбыта и загрязняет окружающую среду. В процессе окислительного хлорирования с получением три- и тетрахлорэтилена могут быть использованы хлоруглеводороды C1 -С3 . При использовании 1,2-дихлорэтана катализатором процесса является цеолит с содержанием 4% (мас.) Сu2+ и 2,5% К+ . Процесс протекает при температуре 400 °С, мольном отношении реагентов C2 H4 Cl2 :O2 :HCl:H2 O = = 1:1,4:1,2:5,6 и времени контакта 10-25 с. Процесс характеризуется ровным температурным профилем по длине реактора и достаточно высокой селективностью.

Оксихлорированне полихлоридов С3 с образованием четыреххлористого углерода и тетрахлорэтилена сопровождается процессами глубокого окисления, а распределение продуктов, а именно хлорметанов и хлорэтиленов, зависит от используемой каталитической системы. Перераспределение между хлорметанами и хлорэтиленами, очевидно, связано с возможностью превращения хлорпроизводных C1 в хлорпроизводные С2 или их различной реакционной способностью в реакции окисления. Изучался процесс окисления в железной, цинковой и медной трубках хлорпроизводных углеводородов, реакционная способность которых в реакции окисления оценивалась по количеству образовавшегося фосгена; установлено, что наибольшей способностью превращаться в фосген обладает четыреххлористый углерод: СС14 >СНС13 >С2 НС13 >С2 С14 .

Таким образом, основным недостатком процессов окислительного хлорирования хлорпроизводных углеводородов является образование продуктов окисления и высокая экзотермичность процесса, что делает этот процесс труднорегулируемым. Наибольшее распространение получили трубчатые реакторы со съемом тепла циркулирующим в межтрубном пространстве теплоносителем. Поэтому для обеспечения хорошей теплопроводности процессов и снижения износа катализатора выбор носителя имеет существенное значение. Для увеличения срока службы катализатора и поддержания его первоначальной активности предлагаются различные меры, например периодическая замена части загрузки катализатора, размещение по высоте реактора катализатора с различным содержанием активной массы, постепенное повышение температуры реакции; регулирование суммарного теплового эффекта реакции путем изменения состава и соотношения в подаче сырья, состоящего из смеси 1,2-дихлорэтана и других хлоруглеводородов С2 с различной степенью замещения хлором. Добавление полихлорэтанов к дихлорэтану позволяет вести процесс без избыточного выделения тепла, что устраняет местные перегревы и увеличивает срок службы катализатора.

Однако из-за высокой экзотермичности процесса окислительного хлорирования с участием медьсодержащего солевого трегерного катализатора возникают трудности, связанные со съемом тепла реакции, недостаточностью контакта с сырьем, что отрицательно сказывается на полноте хлорирования и на селективности процесса. Для улучшения теплопередачи, увеличения выхода и повышения селективности, сохранения активности катализатора фирмы «DuPont» и «Lummus» разработали процессы оксихлорирования хлорпроизводных углеводородов Сг с при менением катализатора в виде расплава. В состав катализатора фирмы «Lummus» входят хлориды и оксиды Mn, Fe, Си, Со, Сг, а также хлориды К и Li. Указанный катализатор позволяет снизить температуру начала плавления до 260 °С. Процесс протекает при температуре 359-650°С, давлении 0,1-2 МПа и времени контакта 1-60 с. Описан процесс, в котором наряду с тетрахлорэтиленом образуется четыреххлористый углерод. Исходная реакционная смесь состоит из четыреххлористого углерода, хлоруглеводорода, хлороводорода и кислорода. Катализаторы состоят из хлоридов меди, щелочного и щелочноземельного металла, а также хлорида Fe, Zn, Mn, Cr, Ni, Pd и хлорида редкоземельного металла. Применение ка тализатора в виде расплава связано с повышенными энергозатратами и сильной коррозией оборудования.

Наиболее перспективным способом получения три- и тетра-хлорэтиленов в настоящее время является окислительное хлорирование хлорорганических отходов, позволяющее улучшить баланс процессов хлорирования по хлористому водороду.

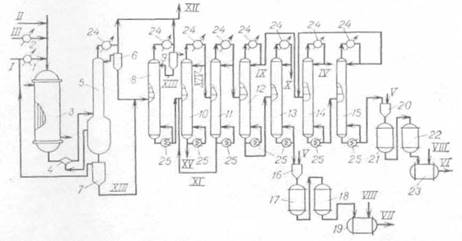

Технологическая схема (рис. 1.2) процесса включает окислительное хлорирование полихлоридов С3 , закалку реакционных газов, конденсацию и стабилизацию продуктов реакции /7/.

Окислительное хлорирование полихлоридов С3 осуществляется в трубчатом реакторе со стационарным слоем нанесенного медьсодержащего катализатора. Тепло реакции снимается циркулирующим в межтрубном пространстве теплоносителем, в качестве которого используется дифенильная смесь. Полихлориды С3 , представляющие собой отходы производства глицерина и пропиленоксида, и НС1 (кислота) после предварительного нагрева в испарителях 2 и 1 соответственно перед поступлением в реактор-оксихлоратор 3 смешиваются. Соотношение исходных реагентов определяет состав конечных продуктов. Оксихлорирование осуществляется при температуре 400°С и времени контакта 5-8 с. Контактный газ после предварительного охлаждения в закалочном сопле 4 до 300°С за счет впрыска HCl-кислоты направляется в низ закалочной колонны 5. В закалочной колонне происходит охлаждение реакционных газов до 100°С, конденсация основной части хлоруглеродов и воды, отгонка хлоруглеводородов в виде азеотропной смеси с водой, а также абсорбция хлороводорода с получением 20%-й HCl-кислоты в кубе колонны. Хлоруглеводороды и HCl-кислота из куба закалочной колонны направляются в разделительный сосуд 7, откуда 20%-я кислота, после смешения ее со свежей кислотой, возвращается в процесс. Часть HCl-кислоты направляется для орошения в закалочную колонну и в закалочное сопло.

Принципиальная схема процесса окислительного хлорирования полихлоридов С3

Рис. 1.2.

1,2 - испарители; 3 - реактор; 4 - закалочное сопло; 5 - закалочная колонна; 6, 7, 9, 16, 20 - разделительные сосуды; 8 - колонна осушки; 10 - 15 -ректификационные колонны; 17, 18, 21, 22 - осушители; 19, 23 - сборные емкости; 24 - конденсаторы-холодильники; 25 - кипятильники.

I - НС1; II - воздух; III - полихлориды С3 ; IV - ССl4 ; V - NaOH; VI - C2 HC13 ; VII -C2 C14 ; VIII - стабилизатор; IX – ССl4 , С2 НС13 ; X - 1,2-дихлорпропан; XI - тяжелая фракция; XII - НС1, СО2 ; XIII - хлоруглеводороды; XIV - легкая фракция; XV - полихлорпропаны.

Реакционные газы с верха закалочной колонны, пройдя последовательно систему холодильников (водного и рассольного) поступают в разделительный сосуд 6. Водный слой направляется на орошение в закалочную колонну, а хлоруглеводороды из обоих разделительных сосудов 6 и 7 направляются в колонну азеотропной осушки 8. Хлоруглеводороды, содержащие небольшое количество воды, хлороводорода, хлора, диоксида углерода, поступают в колонну 8, где нейтрализуются за счет отгонки растворенных кислых газов и подвергаются азеотропной осушке. В сосуде 9 происходит разделение хлоруглеводородов и воды. Вода направляется на очистку сточных вод, а хлоруглеводороды - на орошение колонны осушки 8. С низа колонны азеотропной осушки хлоруглеводороды направляются на ректификацию (колонны 10-15). Кубовая жидкость колонны 10 представляет собой высококипящие хлоруглеводороды, такие как полихлорпропаны и пентахлорэтан, которые возвращаются в процесс оксихлорирования. В колонне 11 происходит отделение хлоруглеводородов с температурой кипения не выше 130°С, т. е. CCl4 , C2 HCl3 , C2 Cl4 и непрореагировавший дихлорпропан.

С верха колонны 12 уходит смесь четыреххлористого углерода и трихлорэтилена, а с низа - смесь тетрахлорэтилена и дихлорпропана. В колонне 13 с верха отгоняется непрореагировавший дихлорпропан, который возвращается в процесс, а с низа - тетрахлорэтилен-ректификат, который после обработки 10%-м раствором NaOH направляется на расслаивание в разделительный сосуд 16. Продукт, пройдя последовательно осушители 17 и 18, заполненные твердым гидроксидом натрия и хлоридом кальция, направляется в емкость 19, где происходит его стабилизация N-метилморфолином.

Для разделения четыреххлористого углерода и трихлорэтилена используются две ректификационные колонны 14 и 15. Четыреххлористый углерод отгоняется с верха колонны 14, а трихлорэтилен - с низа колонны 15. Трихлорэтилен-ректификат также подвергается обработке щелочью (20), сушке (21, 22) и стабилизации триэтиламином (23).

Отходящие газы оксихлорирования, содержащие кислород, диоксид углерода, незначительное количество хлороводорода, хлора и легких хлоруглеводородов, возвращаются в процесс. Часть отходящих газов постоянно выводится из системы и направляется в колонну 14, орошаемую захоложенным 1,2-дихлор-пропаном, где происходит абсорбция почти всех легких углеводородов, хлора, хлороводорода и диоксида углерода. Абсорбированные хлоруглеводороды после десорбции хлороводорода, хлора и диоксида углерода возвращаются в процесс оксихлорирования.

Удельный расход сырья и энергоресурсов при получении перхлоруглеродов окислительным хлорированием отходов хлорорганических производств: хлорорганические отходы - 0,73 т; НС1 - 0,35 т; кислород - 0,33 т; катализатор - 0,3 кг; энергия - 0,40 т. у. т.

Тетрахлорэтилен - универсальный негорючий растворитель, обладающий высокой растворяющей способностью по отношению к жирам, маслам, парафинам, различным смазкам, полимерам, что позволяет применять его для холодного и парового обезжиривания металлов, обработки текстиля, чистки одежды, сольвентной экстракции, в качестве полупродуктов в органическом синтезе, в производстве фреонов, клеев, аэрозольных упаковок, покрытий. Важным преимуществом тетрахлорэтилена является возможность его регенерации.

Мощности по тетрахлорэтилену в 1985 г. составляли в США /7/ - 380 тыс. т, в Европе - 450 тыс. т. Общая мощность для США и стран Западной Европы 1 млн. т/год. Производство в 1985 г. было на уровне 220 тыс. т в США, 100 тыс. т в ФРГ и 600-700 тыс. т в США и Западной Европе.

Производство тетрахлорэтилена в США в 1988 г. составило 224,8 тыс. т, а мощности установок на начало 1989 г. были на уровне 326,9 тыс. т. Спрос в США в 1988 г., в 1989 и 1993 гг. (оценка) находится на уровне 224,7 тыс. т.

1.3 Переработка хлорорганических отходов. Производство перхлоруглеводородов

Создание безотходных технологий производства хлорорганических продуктов - одно из главных требований, предъявляемых при разработке современных процессов. Проблема уменьшения отходов, как правило, решается в двух направлениях: за счет повышения селективности процесса, т. е. применения соответствующих каталитических систем и оптимальных условий проведения процесса; с другой стороны за счет рациональной переработки образующихся отходов.

Основные используемые методы переработки хлорорганических отходов - огневое обезвреживание, хлорирование при повышенных температурах и хлоролиз (хлорирование при повышенной температуре и давлении).

Самый распространенный метод - огневое обезвреживание, сущность которого заключается в высокотемпературном (1100-1800°С) окислении за счет теплоты сгорания отходов и тепла, выделяющегося при сгорании дополнительного количества топлива (в случае малой теплотворной способности отходов). В процессе работы отходы практически полностью превращаются в НС1, С12 , СО2 , Н2 О. Достоинство метода - относительная простота, незначительные капитальные вложения. В установках можно обезвреживать практически все виды отходов. Недостатки метода - полная потеря углеродной части отходов (превращение в СО2 ); трудность использования НС1, выделяемого в виде загрязненной соляной кислоты. Ввиду этого часто проводят просто нейтрализацию кислоты; в этом случае теряется и хлор, содержащийся в отходах, а также образуется большое количество дополнительных солевых стоков; в случае нарушения режима возможно неполное сгорание отходов с образованием высокотоксичных соединений.

Исчерпывающее хлорирование как самостоятельный процесс или в сочетании с окислительным хлорированием является по сравнению с процессом сжигания более эффективным методом переработки, поскольку отходы превращаются в ценные хлорорганические продукты — четыреххлористый углерод, три- и тетрахлорэтены. Исчерпывающее хло рирование (или так называемый хлоролиз) алифатических углеводородов и их хлорпроизводных, осуществляемый при температуре 450-600°С и давлении 0,1-0,3 МПа, приводит к образованию перхлоруглеводородов: четыреххлористого углерода, тетрахлорэтена, гексахлорэтана, гексахлорбутадиена, гексахлорциклопентадиена и гексахлорбензола. Ароматические и жирноароматические соединения в этом случае превращаются в основном в гексахлорбензол, который далее разлагается в очень жестких условиях. В зависимости от вида отходов степень использования отходов составляет 90 %. В процессе хлоролиза одновременно протекает множество последовательно-параллельных реакций хлорирования, дехлорирования, дегидрохлорирования, разрыва углеродных связей, диспропорционирования. В условиях промышленного хлоролиза, осуществляемого при температуре 600°С в объеме или в псевдоожиженном слое (например, песка), в тетрахлорэтен и четыреххлористый углерод могут быть переработаны в основном хлорпроизводные, содержащие до четырех атомов углерода в молекуле. Суммарно процесс хлоролиза для хлоруглеводородов предельного ряда описывается следующими уравнениями:

(1.12)

(1.12)

К недостаткам этого процесса можно отнести прежде всего ограниченность ассортимента перерабатываемых отходов, в основном C1 -С4 . При переходе к отходам, содержащим 4 и более атомов углерода, резко возрастает количество вторичных отходов, которые необходимо подвергать термическому обезвреживанию или захоронению. Переработка полихлоридов С6 этим методом практически невозможна.