Курсовая работа: Производство циклогексана из бензола

При содержании серы в бензоле около 0,0002% степень конверсии составляет лишь 98%. В связи с этим гидрирование проводят в две ступени с промежуточной адсорбцией H2S окисью цинка. За счет подачи бензола, не содержащего серу, активность катализатора восстанавливается. Попадание воды на катализатор вызывает его спекание при температуре выше 300 °С, что приводит к уменьшению поверхности и снижению активности. Поэтому бензол до поступления в реактор должен быть тщательно обезвожен (допустимое содержание воды в бензоле 0,01%). При условии осушки бензола и содержании в нем серы не более 0,0002% срок службы платинового катализатора составляет около 3 лет.

1.1.3 Сульфидные катализаторы

Сульфидные катализаторы, обладая значительно меньшей активностью по сравнению с никелевыми и платиновыми, требуют значительно более жестких условий гидрирования: давление около 30 МПа и температура 250-380 °C при низких объемных скоростях по бензолу. При таких условиях возрастает доля побочных реакций, например, изомеризация циклогексана в метилциклопентан.

Для возмещения потерь серы катализатором в процессе работы и поддержания его активности в бензол специально вводят серу (добавляя к нему сероуглерод или насыщая сероводородом). Полученный циклогексан требует при этом специальной очистки от растворенных в нем сернистых соединений и метилциклопентана.

Стоимость единицы объема катализатора вследствие большой насыпной плотности примерно в 5 раз выше стоимости никель-хромового контакта, а с учетом низкой производительности эта стоимость возрастает еще вдвое. Эти недостатки ограничивают применение сульфидных катализаторов, единственным преимуществом которых является возможность использовать низкосортный коксохимический бензол без очистки его от сернистых соединений.

Для моносульфидных катализаторов, таких, как WS2 или M0S2, необходимы более высокие температуры, чем для смешанных. Так, на вольфрам-никель-сульфидном катализаторе, содержащем 28% WS2 и 4% NiS на глиноземе, при температуре выше 300 °С и давлении 30 МПа получают циклогексан, содержащий не более 0,5% бензола.

Промышленное применение нашел вольфрам-никель-сульфидный катализатор без носителя , приготовляемый осаждением из растворов никелевых солей основного карбоната никеля. После сушки и измельчения карбонат никеля перемешивают с вольфрамовой кислотой. Через полученную окисную вольфрам-никелевую массу пропускают при нагревании сероводород, затем массу таблетируют (таблетки 10X10 мм). Катализатор содержит 24— 28% Ni, 40—44% W, 26—29% S, что отвечает составу 2NiS*WS2. Насыпная плотность катализатора 2,6 г/мл, удельная поверхность 23—30 м2/г.

Гидрирование проводят при 27—30 МПа и температуре до 380°С. При температуре ниже 280°С резко падает скорость реакции, а при температуре выше 380 °С увеличивается степень изомеризации в метилциклопентан. В начале пробега температура составляет 280—340°С, по мере отработки катализатора температуру повышают. Количество вводимого в бензол сероуглерода или сероводорода не превышает 0,25% от массы сырья (по сере). При объемной скорости по бензолу 0,42 ч-1 степень конверсии бензола в циклогексан достигает 99%. Срок службы катализатора около 2 лет.

1.2 Аппаратурное оформление процесса

Существует несколько принципиально отличных схем промышленного процесса гидрирования:

1) Гидрирование проводят в трубчатом реакторе, в межтрубном пространстве которого находится кипящий конденсат. Выделяющееся в трубном пространстве тепло сжимается водяным паром, который образуется в межтрубном пространстве. Трубчатый реактор представляет собой вертикальный кожухотрубчатый теплообменник. Реактор снабжен штуцерами для подвода исходной смеси и отвода продуктов реакции, а также для подачи воды в межтрубное пространство и отвода образующегося пара. Температура реакционной смеси измеряется в 10 точках на разных уровнях по высоте реакционной зоны обязательной сигнализацией минимальной (130°C) и максимальной (240°C) температуры. Для предотвращения перегрева первых по ходу газа слоев катализатора его разбавляют инертным материалом.

2) Применяют аппараты со сплошным слоем катализатора, помещенного на дырчатых полках или в специальных корзинах в несколько слоев. В пространстве между слоями имеются холодильники. Иногда используется несколько адиобатических реакторов со сплошным слоем катализатора и промежуточным охлаждением реакционной массы

3) Нередко используется аппараты, в которых катализатор размещают в несколько слоев в специальной катализаторной коробке, которую монтируют вне реактора, вынимают из него и вставляют при замене катализатора. В кольцевое пространство между корпусом реактора и катализаторной коробкой подают холодный водород или реакционную смесь для частичного отвода тепла и предохранения корпуса от действия высоких температур. В несколько мест по высоте коробки вводят холодный водород, причем, чтобы не ослаблять корпус реактора, все трубы выведены не сбоку, а через массивную крышку и днище /7/.

4) Интересным вариантом оформления процесса является сочетание двух реакторов: реактора для гидрирования в жидкой фазе с суспендированным катализатором реактора для гидрирования в газовой фазе со стационарным катализатором /7/.

1.3 Способы получения циклогексана

Реакция гидрирования протекает в жестких условиях при повышенных температуре и давлении.

Процесс гидрирования проводят обычно в жидкой фазе в присутствии катализаторов, в качестве которых, как правило, используют никелевые суспендированные (никель Ренея), нанесенные (Ni/Al2 Oa , Ni на кизельгуре, восстановленная гидроокись никеля) и низкотемпературные, содержащие благородный металл (Pt/Al2 03 l Rh/Ai2 03 ).

В связи с тем, что реакция гидрирования бензола характеризуется высокой экзотермичностью, важное значение при разработке промышленного процесса имеют эффективный контроль за температурой реакции и использование выделяющейся теплоты.

1.3.1 Процесс, разработанный Французским институтом нефти

Назначение — производство циклогексана высокой чистоты каталитическим гидрированием бензола. Процесс протекает в две стадии. На первой из них осуществляется гидрирование основной части бензола на суспендированном непирофорном никеле Ренея, на второй — дегидрирование на стационарном катализаторе Ni/Al2 03 (рис. 1.4).

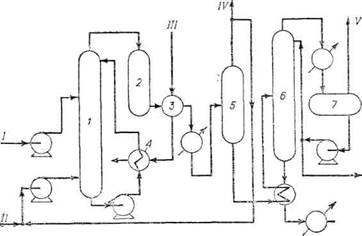

Схема процесса производства циклогексана, разработанного Французским институтом нефти:

Рис. 1.4

1 — основной реактор гидрирования; 2 — вспомогательный реактор гидрирования; 3 — теплообменник; 4 — конденсатор; 5 — сепаратор высокого давления; 6 — колонна стабилизации; 7 — сепаратор; / — бензол; // — водород; /// — вода; IV — отдувочный газ; V — циклогексан.

Бензол и водород поступают в основной реактор жидкофазного гидрирования, куда насосом подается и катализатор в виде суспензии. Однородность распределения катализатора обеспечивается барботированием газа через жидкость и интенсивной циркуляцией реакционного раствора через выносной теплообменник, в котором генерируется технический пар низкого давления. Температура в реакторе регулируется за счет испарения циклогексана. Гидрирование проводится при 200 С С и 4 МПа (парциальное давление водорода приблизительно 0,3 МПа).

Продукты реакции из верхней части основного реактора гидрирования поступают во вспомогательный реактор, в котором обеспечивается практически 100%-ная степень превращения бензола в циклогексан. Затем продукты отводятся в сепаратор высокого давления и подвергаются фракционированию в колонне стабилизации. Газообразные продукты из сепаратора частично возвращаются па рецикл. Газы отдувки из сепаратора и колонны стабилизации используются в качестве топлива. Расход суспендированного катализатора составляет 1 кг на 2,3 т циклогексана. Активность катализатора зависит от содержания окиси углерода в водороде — максимально 0,002% (масс). Длительность работы обусловливается содержанием серы в бензоле, которой должно быть не более 0,0001% (масс).

Лимитирующими факторами производительности реактора гидрирования являются мощность жидкостных насосов и предельно допустимая скорость барботирования газа, при превышении которой начинается унос жидкости и катализатора с отходящими парами.

При нормальном режиме установка работает 5—6 месяцев до полной смены катализатора. Выход циклогексана стехиометрический, чистота £>99,8% (масс).

Основные показатели промышленной установки производительностью 215 тыс. т/год циклогексана при использовании бензола 99,9%-ной чистоты и насыщенного водой водорода при давлении 3,0—3,4 МПа приведены в табл. 1.1. /2/.

Таблица 1.1.

| Показатели | Содержание водорода в газе, % (мол.) | |

| 75 | 95-98 | |

|

Расход бензола, т/ч Расход водорода, тыс. м3 /ч Использование водорода, % К-во Просмотров: 661

Бесплатно скачать Курсовая работа: Производство циклогексана из бензола

| ||