Курсовая работа: Расчет электролизера по заданным параметрам

Электропроводники

13,6

-

-

10,2 0,3

0,2

-

4,2 1,9 0,8 3,2 0,3 0,2

-

3,4

-

-

1,0 1,0 0,5

-

1,6

0,1

-

1,7 0,5

0,2

7,7

1,8

0.3

0,2

1,3

1,1

0,2

-

17,9

-

-

-

-

5,8

-

43,2

2,5

1,2

18,3

3,2

7,1

7,7

Всего...

24,3

10,6

5,9

11,8

5,9

23,7

1.3. Производство алюминия

1.3. Производство алюминия

Основным способом получения алюминия является электролиз криолитоглиноземных расплавов

Первые промышленные электролизеры были рассчитаны на силу тока до 0,6кА, и за последующие 100 лет используемая сила тока возросла до 300кА и более. Тем не менее, это не внесло существенных изменений в основы производственного процесса.

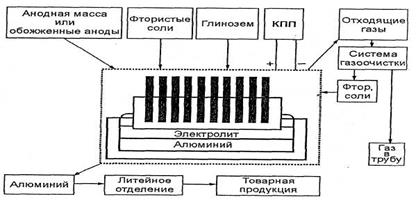

Общую схему производства алюминия можно представить в виде:

|

Основным агрегатом в этой схеме является электролизер

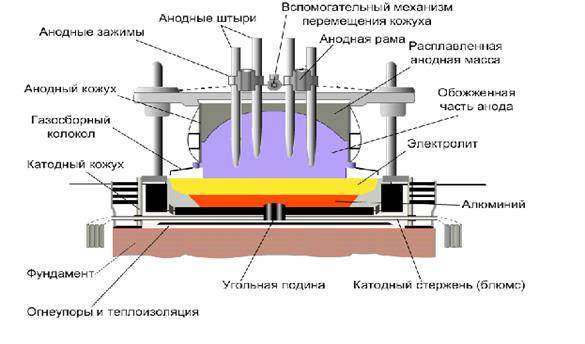

Принципиальная схема электролизера с самообжигающимся анодом (Содерберга)

Принципиальная схема электролизера с самообжигающимся анодом (Содерберга)

Электролит представляет собой расплав криолита с небольшим избытком фтористого алюминия, в котором растворен глинозем. Процесс протекает при переменных концентрациях глинозема от1% до 8%. Сверху в ванну опущен угольный анод, частично погруженный в электролит. Существует два основных типа расходуемых анодов самообжигающиеся и предварительно обожженные.

Самообжигающиеся аноды используют тепло электролиза для обжига анодной массы, состоящей из смеси кокса-наполнителя и связующего – пека. Сам угольный анод находится в стальной рубашке.

Обожженные аноды представляют собой предварительно обожженную смесь кокса и пекового связующего

К аноду подводится положительный полюс электрической цепи постоянного тока. Для самообжигающихся анодов - посредством запеченных в угольную часть анода стальных или сталь-алюминиевых токоподводов (штырей). Штыри посредством зажимов крепятся к анодной раме, подвешенной на домкратах. Домкраты перемещают анодную раму и весь анод.

Расплавленный алюминий при температуре электролиза 950-9600 С тяжелее электролита и находится на подине электролизера. К подине подводится отрицательный полюс цепи постоянного тока.

Криолитоглиноземные расплавы очень агрессивны, противостоять им могут углеродистые материалы или некоторые новые материалы. Из них и выполняется внутренняя футеровка электролизера. В нижнюю часть угольной футеровки заделаны стальные стержни, через которые производится токоподвод. Для поддержания тепла в электролизере за углеродистой футеровкой ванны располагается огнеупорная и теплоизоляционная футеровка. Вся футеровка размещается в стальном кожухе.

|

Для преобразования переменного тока в постоянный применяются полупроводниковые выпрямители с напряжением 850В и коэффициентом преобразования 98,5%, установленные на кремниевой преобразовательной подстанции (КПП). Один агрегат дает ток силой до 63кА. Число таких агрегатов зависит от необходимой силы тока, т.к они включены параллельно.

Процесс, протекающий в электролизере, состоит в электролитическом разложении глинозема, растворенного в электролите.

Al 2 O 3 → 2 Al +3 +3О-2

Положительно заряженные катионы Al +3 присоединяют свободные электроны катода

Al +3 +3е- = Al ,

превращаются в нейтральные атомы и выделяются на жидком алюминиевом катоде. По мере накопления жидкого алюминия он выливается с помощью вакуум ковша. Вылитый металл направляется в литейное отделение для разливки в товарную продукцию.

Отрицательно заряженные анионы на положительно заряженном аноде превращаются в кислород:

О-2 -2е- →О2

Выделяющийся на угольном аноде кислород окисляет уголь до СО и СО2 , эти газы и выделяются из -под анода.

Электролизеры оборудуются укрытиями, отводящими выделяющиеся газы в систему газоочистки. В отходящих от электролизёров газах преобладает СО2 ( большая часть СО дожигается над электролитом либо в горелках), азот, кислород, газообразные и твердые фториды, частички глиноземной пыли. В системе газоочистки по определенной технологической схеме происходит очистка от вредных примесей и возврат фторидов в производство.

Суммарная реакция, происходящая в электролизере, может быть представлена уравнением

Суммарная реакция, происходящая в электролизере, может быть представлена уравнением

Al 2 O 3 + хС = 2 Al + (2х – 3) СО + (3-х) СО2

Таким образом, теоретически на производство алюминия расходуется глинозем, углерод анода, электроэнергия для разложения глинозема и поддержания рабочий температуры.

Практически - расходуются фтористые соли, которые испаряются и впитываются в футеровку.

Производство алюминия - одно из самых энергоемких производств, расход электроэнергии достигает 14500-1800кВт-час на получение 1т алюминия.

Для получения 1т алюминия расходуется :