Курсовая работа: Расчет режимов резания при растачивании

где: Мкр - крутящий момент при резании.

3) Рz (V,S,t) ≤ [Рz] (20)

4) РX (V,S,t) ≤ [РX] (21)

5) Рy (V,S,t) ≤ [Рy] (22)

6) Rz(a) (V,S,t) ≤ [Rz(a)] (23)

7) δ(V,S,t) ≤ [δ] (24)

где: δ - погрешность обработки

8) Hn(V,S,t) ≤ [Hn] (25)

где: Hn - твердость поверхностного слоя

9) σвн(V,S,t) ≤ [σвн ] (26)

где: σвн - внутренние напряжения в поверхностном слое.

10) tшт(V,S,t) = tл (27)

4.3. Последовательность назначения элементов режима резания. Режим резания назначается в следующей последовательности: первой назначается глубина резания, второй - подача, третьей - скорость резания. Такая последовательность является рациональной с точки зрения главной цели - назначения оптимального режима резания.

4.4. Назначение глубины резания.

При назначении глубины резания необходимо учить зависимостей Rz(a)=f(t); ![]() =f(t); Pz=f(t); T=f(t), приведенных на рис. 5

=f(t); Pz=f(t); T=f(t), приведенных на рис. 5

Как следует из графиков при малой глубине резания (0,01-0,03мм) возможна потеря устойчивости процесса (резание-скольжение), что вызывает рост Rz(a); ![]() ; Pz и уменьшение Т. В этом случае резание недопустимо. При t>(0.01-0.03)мм сила Pz увеличивается, как правило, пропорционально, величина

; Pz и уменьшение Т. В этом случае резание недопустимо. При t>(0.01-0.03)мм сила Pz увеличивается, как правило, пропорционально, величина ![]() увеличивается, но незначительно, еще менее значимо растет Rz(a). При этом Т уменьшается, но незначительно. При больших глубинах резания - больше tтах возможны вибрации, существенно увеличивающие Rz(a),

увеличивается, но незначительно, еще менее значимо растет Rz(a). При этом Т уменьшается, но незначительно. При больших глубинах резания - больше tтах возможны вибрации, существенно увеличивающие Rz(a), ![]() и уменьшающие стойкость инструмента. Поэтому резание при вибрациях недопустимо. Таким образом, назначаемая глубина резания должна находится в пределах от tmin до tтах.

и уменьшающие стойкость инструмента. Поэтому резание при вибрациях недопустимо. Таким образом, назначаемая глубина резания должна находится в пределах от tmin до tтах.

4.5. Назначение подачи.

При назначении подачи необходимо учитывать ее влияние на Rz(a); ![]() ; Pz; Т. Обобщенный, наиболее вероятный характер

; Pz; Т. Обобщенный, наиболее вероятный характер

Как видно из графиков при малых подачах (0,01-0,03лш/об) наблюдается неустойчивое резание, резко ухудшающее все показатели Rz(a); ![]() ; Pz; Т. Поэтому назначаемая подача должна быть больше Smin. Подача назначается максимально возможной, но обеспечивающей заданную шероховатость обрабатываемой поверхности. Поэтому для назначения подачи необходимы опытные данные о величине шероховатости при различных условиях. Такие рекомендации для многих случаев содержатся в справочниках [11,13,14]. При отсутствии рекомендаций можно воспользоваться формулой [12]

; Pz; Т. Поэтому назначаемая подача должна быть больше Smin. Подача назначается максимально возможной, но обеспечивающей заданную шероховатость обрабатываемой поверхности. Поэтому для назначения подачи необходимы опытные данные о величине шероховатости при различных условиях. Такие рекомендации для многих случаев содержатся в справочниках [11,13,14]. При отсутствии рекомендаций можно воспользоваться формулой [12]

(28)

(28)

где: r - радиус закругления вершины резца.

![]() - разница между предельным значением угла

- разница между предельным значением угла ![]() , при котором прямолинейная часть вспомогательной режущей кромки участвует в образовании микронеровностей и фактической величиной угпа

, при котором прямолинейная часть вспомогательной режущей кромки участвует в образовании микронеровностей и фактической величиной угпа ![]() (при этом

(при этом ![]()

![]() = arcsin S/2r ; при

= arcsin S/2r ; при ![]() = 0 следует принимать

= 0 следует принимать ![]() = 1 ; Формула (28) применима для обработки сталей со скоростью резания

= 1 ; Формула (28) применима для обработки сталей со скоростью резания

10![]() V

V![]() (193 -

(193 - ![]() м/мин)

м/мин)

При скоростях больше (193-![]() м/мин) величина:

м/мин) величина:

Rz = R - ![]() мкм (29)

мкм (29)

При обработке с подачами, меньшими ОД лш/об, в формулы (28,29) нужно

подставлять S=0,1мм/об.

4.6. Расчет оптимальной скорости резания.

Для решения задачи расчета оптимальной скорости необходимо дать анализ формулами для критериев оптимизации:

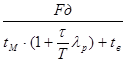

Qc =

Co = t![]()

S![]()