Курсовая работа: Расчет вала механизма натяжения ремня вентилятора

где ![]() -коэффициент смятия неровностей отверстия втулки и вала, К=0,25 для деталей из одинакового материала, сборка со смазкой.

-коэффициент смятия неровностей отверстия втулки и вала, К=0,25 для деталей из одинакового материала, сборка со смазкой.

![]() и

и![]() - высота неровностей поверхностей отверстия и вала.

- высота неровностей поверхностей отверстия и вала. ![]() =3,2 и

=3,2 и ![]() =6,3 (при точности изготовления вала по 6-му квалитету, а отверстия по 7-му)

=6,3 (при точности изготовления вала по 6-му квалитету, а отверстия по 7-му)

![]()

[![]() ]= 3,2+5,8 = 9 мкм

]= 3,2+5,8 = 9 мкм

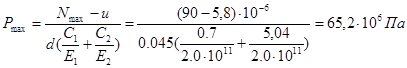

Найдем [P![]() ] по формуле:

] по формуле:

![]() =

=![]() (1.7)

(1.7)

![]() =

=![]() (1.8)

(1.8)

где ![]() Па;

Па; ![]() Па – предел текучести.

Па – предел текучести.

Определим ![]() , приняв для расчета меньшее значение [P

, приняв для расчета меньшее значение [P![]() ]:

]:

![]() =

=![]() (1.9)

(1.9)

Определим максимально допустимый натяг [![]() ]

]

[![]() ]=

]=![]()

![]() ; (1.10)

; (1.10)

где ![]() - поправка на увеличения контактного давления у торцов охватывающей детали, принимаем равной 1.

- поправка на увеличения контактного давления у торцов охватывающей детали, принимаем равной 1.

[![]() ]=

]=![]()

![]() =95,8мкм.

=95,8мкм.

Условия выбора посадки выполняются: ![]() =9,4мкм>[

=9,4мкм>[![]() ]=9мкм

]=9мкм

![]() =90мкм<[

=90мкм<[![]() ]=95,8мкм.

]=95,8мкм.

По стандарту ГОСТ25347-82 выберем предпочтительную посадку Ǿ45 ![]()

2.3 Расчет деформаций сопрягаемых деталей.

При расчете посадок с натягом, после выбора посадки по стандарту, в необходимых случаях производят расчет деформаций сопрягаемых деталей.

Расчет деформаций деталей выполняют в тех случаях, когда эти деформации могут повлиять на работу других деталей механизма, например, деформация кольца подшипника качения может привести к заклиниванию тел качения. В наших условиях деформация вала не влияет на работу других деталей.

Величину деформации шкива определим по формуле:

![]() ; (2.1)

; (2.1)

где ![]() - удельное давление при максимальном натяге выбранной посадки;

- удельное давление при максимальном натяге выбранной посадки;

(2.2)

(2.2)

![]()

2.4 Расчет усилия запрессовки деталей.

Усилие запрессовки при сборке посадки с натягом определяется для того, чтобы выбрать оборудование и оснастку.

Рассчитаем необходимое усилие ![]() при запрессовки собираемых деталей:

при запрессовки собираемых деталей:

![]() ; (2.3)

; (2.3)

где ![]() - коэффициент трения при запрессовки;

- коэффициент трения при запрессовки; ![]() =(1,5-1,2)f =1,4

=(1,5-1,2)f =1,4![]() =0,21

=0,21

![]()

3. Выбор посадок шлицевых соединений.

Посадки шлицевых соединений с прямобочным профилем ГОСТ 1139-84 строятся в системе отверстия. Они осуществляются по центрирующей поверхности и по боковым поверхностям впадин втулки и зубьев вала, т.е. по D и b. или по d и b. или только по b. Допуски на элементы шлицевого соединения являются комплексными. Они включают в себя погрешность размера элемента и погрешность взаимного расположения и формы этого элемента.

Для обеспечения собираемости шлицевых деталей предусматривается гарантированный боковой зазор между боковыми сторонами зубьев и впадин, а также между нецентрируемыми поверхностями. Эти зазоры компенсируют погрешность профиля и расположение шлицев вала и втулки.

8*36*42

b =7

d 1=33.5

a =1.02

Выбираем центрирование по наружному диаметру D как наиболее технологичное. Нагрузка спокойная, соединение неподвижное.

Исходя из данных условий выбираем по ГОСТ 1139-84 посадку для шлицевого соединения:

Ǿ42 ![]()

Выбираю шлицевое соединение: D-8*36*42H7/h8*7F8/h7

По ГОСТ 25347-82 определим предельное отклонение размеров:

Отверстие 42H7:

IT=22мкм; EI=0; ES=+22мкм;

Вал Ǿ42h8:

IT8=39мкм; es=0; ei=-39мкм

Ширина впадин отверстия: 7F8: