Курсовая работа: Расчет заклепочных швов

Задачи работы:

- проанализировать литературу по теме исследования;

- выделить виды заклепочных соединений;

- проанализировать виды и методы клепки;

- произвести расчет заклепок на перерезывание;

- рассмотреть виды заклепочных швов;

- выявить основные критерии работоспособности деталей машин;

- охарактеризовать пути повышения надежности деталей машин на стадии проектирования;

- произвести расчет заклепочных швов;

- выделить основные формулы расчета заклепочных швов на прочность;

- произвести расчет деталей с натягом;

- определить прочности соединений;

- определить усилия запрессовки;

- определить температуру нагрева.

1. Заклепочные соединения

Заклепочное соединение - неразъемное соединение деталей при помощи заклепок. Применяется в конструкциях, работающих в условиях ударных и вибрационных нагрузок, при небольших толщинах соединяемых деталей, для скрепления деталей из разных материалов, деталей из несвариваемых и не допускающих нагрева материалов. Заклепочные соединения вытесняются более экономичными сварными и клеевыми соединениями [7].

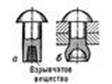

В заклепочном соединении конец стержня расклёпывается для образования замыкающей головки. Если применяют заклепки в виде стержня, обе замыкающие головки образуются одновременно в процессе машинной клепки. Находят применение взрывные заклепки. Материал заклепок обычно выбирают однородным с материалом соединяемых деталей во избежание электрохимической коррозии и температурного напряжения в соединении [29].

Заклёпочное соединение, неразъёмное соединение деталей посредством заклёпок , применяемое главным образом для скрепления листового и профильного проката. Заклепочные соединения выполняют внахлёстку, встык с одной накладкой, встык с двумя накладками (Приложение 1). Заклепочные соединения вытесняются более экономичными сварными и клеевыми соединениями . До появления сварки заклепочные соединения были основными в металлоконструкциях мостов, подъёмных кранов (силовые или прочные соединения), котлов (силовые плотные или прочноплотные соединения) и резервуаров малого давления (плотные соединения). Заклепочные соединения применяют для деталей из несвариваемых, а также не допускающих нагрева материалов; тонкостенных деталей (из листового материала и т.п.) в самолётостроении, при изготовлении кузовов автобусов, троллейбусов и др.; в сильно нагруженных соединениях, работающих в условиях ударной и вибрационной нагрузок [18].

Заклёпка, стержень круглого сечения с заранее изготовленной закладной головкой на одном конце и замыкающей головкой на другом, образующейся в процессе клёпки .

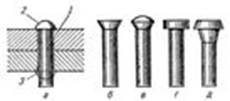

Различают заклепочные соединения с полукруглой головкой, потайной, полупотайной, цилиндрической, конической и конической с подголовками (рис.1). Размеры этих заклёпок указаны в стандартах. Кроме стандартных, применяют специальные заклепки: трубчатые (рис. 2), взрывные (рис. 3) и др. Заклёпки изготовляют из стали, меди, латуни, алюминия и др. сплавов, достаточно пластичных для формирования головок. Материал З. выбирают однородным с материалом соединяемых деталей во избежание электрохимической коррозии и температурного изменения сил в соединении [3].

Рис. 1. Распространённые типы заклёпок: а — с полукруглой головкой; б — с потайной головкой; в — с полупотайной головкой; г — с плоской головкой; д — коническая с подголовком; 1 — стержень заклёпки; 2 — закладная головка; 3 — замыкающая головка.

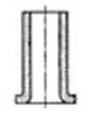

Рис. 2. Трубчатая заклёпка

Рис. 3. Взрывная заклёпка: а — до установки; б — после выполнения соединения.

Заклепочные соединения образуют постановкой заклепок в совмещенные отверстия соединяемых элементов и расклепкой с осаживанием стержня заклепки стягивают детали, в результате чего часть, а иногда и вся внешняя продольная нагрузка на соединение передается силами трения на поверхности стыка [16].

Заклепочные соединения разделяются на [23]:

1. Прочные соединения, используемые преимущественно в металлических конструкциях машин и строительных сооружениях.