Курсовая работа: Разработка печатного узла шестиуровневого индикатора напряжения аккумулятора

В технологии поверхностного монтажа для пайки компонентов на печатную плату применяются следующие методы пайки:

- пайка двойной волной припоя;

- пайка расплавлением дозированного припоя в парогазовой фазе;

- инфракрасно-конвекционная пайка;

- другие методы пайки (лазерная, через нагретое тело).

Рассмотрим применимость этих методов к данному проекту.

Другие методы пайки не рассматриваются в силу их малого распространения на предприятиях.

Пайка двойной волной припоя не подходит в виду того, что на плате присутствует микросхема с малым расстоянием между выводами, т.е. будут образовываться перемычки.

Пайка в парогазовой фазе не подходит по ряду факторов:

1.термоудар компонентов и платы вследствие быстрого нагрева;

2.дороговизна;

3.экологическая опасность метода.

Пайка в инфракрасно-конвекционной печи является оптимальным вариантом для данного печатного узла, так как:

1. это испытанный способ массового производства;

2. возможно паять элементы с близко расположенными выводами (в том числе BGA);

3. самоцентрирование элементов на жидком припое;

4. отсутствие теплового удара в виду плавности термопрофиля печи.

Пайка в печи, при использовании строго дозированного количества припоя требует принятия особых конструктивных мер при разработке печатной платы. В частности, контактные площадки нельзя совмещать с переходными отверстиями, и более того, переходное отверстие, соединяемое с данной контактной площадкой, должно соединяться тонким печатным проводником длиной не менее 0,5 мм. Если же к контактной площадке должен подходить широкий проводник, то непосредственно перед контактной площадкой он должен быть сужен до размера минимального по ширине проводника. Припойные площадки должны иметь одинаковые размеры с целью достижения симметричных натяжений в процессе пайки. Соседние припойные площадки, подлежащие соединению, не могут соединяться по всей их ширине. Для этой цели должен использоваться узкий печатный проводник.

Необходимо также учесть, что при пайке в печи двусторонней платы элементы какой-либо из её поверхностей подвергаются двукратному нагреву. Разумно размещать на этой поверхности резисторы и конденсаторы, так как:

1. они выдерживают многократную пайку;

2. малая масса позволяет им удерживаться на нижней стороне платы только за счет поверхностного натяжения расплавленного припоя (без приклеивания).

5 Расчет конструкции печатной платы

С целью уменьшения размеров печатного узла применим конструкцию двусторонней печатной платы с металлизацией переходных отверстий. Платы с металлизацией переходных отверстий имеют высокую трассировочную способность, обеспечивают высокую плотность монтажа элементов и хорошую механическую прочность их крепления. Они допускают монтаж элементов на поверхность и являются в настоящее время наиболее распространенными в производстве радиоэлектронных устройств.

Расчет контактных площадок

Выбор размеров отверстий связан с толщиной платы. От соотношения диаметра отверстия к толщине платы зависит качество механической сборки, которая определяет надежность ПП. Оптимальное соотношение между диаметром отверстия и толщиной платы: для гетинакса d![]() 0.6h, для стеклотекстолита d

0.6h, для стеклотекстолита d![]() 0.4h

0.4h

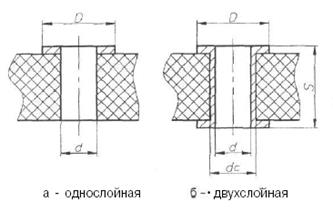

Основные варианты конструкции отверстий ПП показаны на рис. 1.

Рис. 1

Главный параметр отверстия - его диаметр (d), который у не металлизированных отверстий совпадает с диаметром сверления (dc). Для металлизированных отверстий диметр отверстия отличается от диаметра сверления на двойную толщину металлизации, а в случае применения гальванического покрытия еще и на двойную толщину этого покрытия.

Диаметры отверстий печатных плат (гладких и металлизированных) следует выбирать из ряда по ГОСТ 10317-79, который включает диаметры от 0,4 до 3,0 мм через 0,1 мм, кроме диаметров 1,9 и 2,9 мм.

Наименьший номинальный диаметр Dконтактной площадки рассчитывают по формуле

D=(d+∆dв.о )+2b+∆tв.о +2∆dтр +(Td 2 +TD 2 +∆tп.о 2 )