Курсовая работа: Разработка системы автоматизации технологического процесса на примере установки ЭЛОУ-АВТ

Параметры управляемого процесса, подлежащие заданным изменениям или стабилизации, называют регулируемыми параметрами.

Устройство, аппарат или изделие, у которых регулируются один или несколько параметров, называют объектом автоматического регулирования .

Устройство, обеспечивающее автоматическое поддержание заданного значения регулируемого параметра в управляемом объекте или его изменения по определенному закону, называют регулятором.

Совокупность объекта регулирования и автоматического регулятора называют системой автоматического регулирования (САР).

В системе автоматического регулирования различают прямую и обратную связь.

Прямая связь — это воздействие каждого предыдущего элемента регулятора на последующий.

Обратная связь — воздействие одного из последующих элементов регулятора на предыдущий. Обратная связь бывает положительной, когда направление ее воздействия совпадает с направлением воздействия предыдущего элемента на последующий, и отрицательной в противоположном случае.

Основной раздел

2.1. Процесс обессоливания нефтей

При глубоком обезвоживании некоторых нефтей, в пластовой воде которых содержится мало солей, происходит почти полное их удаление. Однако большинство нефтей нуждается в дополнительном обессоливании.

В некоторых случаях для обессоливания используется термохимический метод, но чаще применяется способ, сочетающий термохимическое отстаивание с обработкой эмульсии в электрическом поле. Установки последнего типа носят название электрообессоливающих (ЭЛОУ).

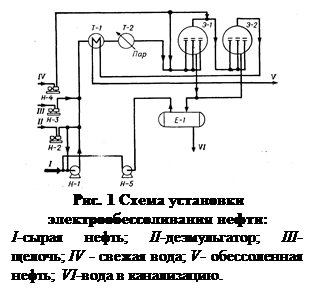

Технологическая схема установки электрообессоливания нефти приводится на рис. 1. Нефть, в которую введены промывная вода, деэмульгатор и щелочь, насосом Н-1 прокачивается через теплообменник 7-1 и пароподогреватель Т-2 в электродегидратор первой ступени Э-1. Здесь удаляется основная масса воды и солей (содержание их снижается в 8-10 раз.) На некоторых установках ЭЛОУ перед Э-1 находится термохимическая ступень. Из Э-1 нефть поступает в электродегидратор второй ступени Э-2 для повторной обработки. Перед Э-2 в нефть вновь подается вода. Общий расход воды на обессоливание составляет 10% от обрабатываемой нефти. На некоторых установках свежая вода подается только на вторую ступень обессоливания, а перед первой ступенью с нефтью смешиваются промывные воды второй ступени. Так удается снизить расход воды на обессоливание вдвое.

Технологическая схема установки электрообессоливания нефти приводится на рис. 1. Нефть, в которую введены промывная вода, деэмульгатор и щелочь, насосом Н-1 прокачивается через теплообменник 7-1 и пароподогреватель Т-2 в электродегидратор первой ступени Э-1. Здесь удаляется основная масса воды и солей (содержание их снижается в 8-10 раз.) На некоторых установках ЭЛОУ перед Э-1 находится термохимическая ступень. Из Э-1 нефть поступает в электродегидратор второй ступени Э-2 для повторной обработки. Перед Э-2 в нефть вновь подается вода. Общий расход воды на обессоливание составляет 10% от обрабатываемой нефти. На некоторых установках свежая вода подается только на вторую ступень обессоливания, а перед первой ступенью с нефтью смешиваются промывные воды второй ступени. Так удается снизить расход воды на обессоливание вдвое.

Обессоленная нефть из Э-2 проходит через теплообменник Т-1, холодильник и подается в резервуары обессоленной нефти. Вода, отделенная в электродегидраторах, направляется в нефтеотделитель Е-1 для дополнительного отстоя. Уловленная нефть возвращается на прием сырьевого насоса, а вода сбрасывается в промышленную канализацию и передается на очистку.

2.2. Основные виды электрообессоливающих установок

Главным аппаратом установки является электродегидратор - емкость, снабженная электродами, к которым подводится переменный ток высокого напряжения. В эксплуатации на промысловых и заводских установках ЭЛОУ находятся электродегидраторы различных конструкций: вертикальные, шаровые и горизонтальные.

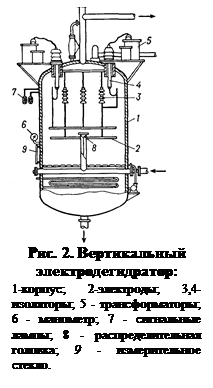

Вертикальный электродегидратор (рис. 2) представляет собой цилиндрический сосуд диаметром 3 м, высотой 5 м и объемом 30 м3 . Внутри находятся электроды - металлические пластины, подвешенные на фарфоровых изоляторах. Ток подается к электродам от двух повышающих трансформаторов мощностью по 5 ква (киловольтампер) каждый. Напряжение между электродами от 15 до 33 кв.

Сырье вводится в электродегидратор через вертикальную, вмонтированную по оси аппарата трубу, которая на половине высоты дегидратора заканчивается распределительной головкой. Головка устроена так, что через ее узкую кольцевую щель эмульсия нефти и воды вводится в виде тонкой веерообразной горизонтальной струи. Обработанная нефть выводится в центре верхнего днища электродегидратора, а отстоявшаяся вода - через нижнее днище.

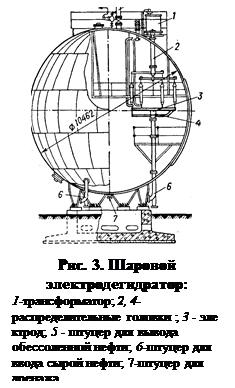

Недостатком вертикальных электродегидраторов, приведшим к их вытеснению более современными конструкциями, является низкая производительность, недостаточно высокая температура обессоливания. Из-за низкой производительности на установках ЭЛОУ приходилось соединять параллельно 6-12 аппаратов. На мощных электрообессоливающих установках, построенных в 1955-1970 гг., применяются шаровые электродегидраторы емкостью 600 м3 и диаметром 10,5 м. Производительность такого дегидратора (рис. 3) равна 300-500 м3 /ч. Принцип его действия тот же, что и вертикального аппарата, но вместо одного стояка с распределительной головкой для ввода сырья и одной пары электродов в шаровом электродегидраторе их по три.

Недостатком вертикальных электродегидраторов, приведшим к их вытеснению более современными конструкциями, является низкая производительность, недостаточно высокая температура обессоливания. Из-за низкой производительности на установках ЭЛОУ приходилось соединять параллельно 6-12 аппаратов. На мощных электрообессоливающих установках, построенных в 1955-1970 гг., применяются шаровые электродегидраторы емкостью 600 м3 и диаметром 10,5 м. Производительность такого дегидратора (рис. 3) равна 300-500 м3 /ч. Принцип его действия тот же, что и вертикального аппарата, но вместо одного стояка с распределительной головкой для ввода сырья и одной пары электродов в шаровом электродегидраторе их по три.

Шаровые дегидраторы имеют в 10-15 раз большую производительность, чем вертикальные, но они громоздки и трудоемки в изготовлении. Кроме того, они не могут эксплуатироваться при высоком давлении. Повышение расчетного давления электродегидратора привело бы к большому перерасходу металла на аппарат.

Шаровые дегидраторы имеют в 10-15 раз большую производительность, чем вертикальные, но они громоздки и трудоемки в изготовлении. Кроме того, они не могут эксплуатироваться при высоком давлении. Повышение расчетного давления электродегидратора привело бы к большому перерасходу металла на аппарат.

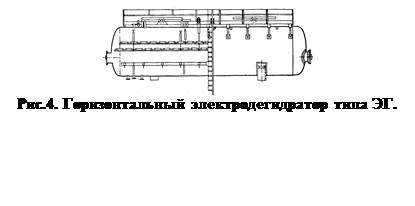

За последние годы в нашей стране и за ее пределами получили распространение горизонтальные электродегидраторы. Конструкция такого аппарата, рассчитанного на давление до 18аг и температуру процесса 140-160°С, приведена на рис. 4. Горизонтальные электродегидраторы имеют диаметр 3-3,4 н и объем 80 и 160 м3 . Повышение расчетного давления и температуры играет большую роль, так как позволяет проводить глубокое обезвоживание и обессоливание трудно обессоливаемых нефтей.

Электроды в горизонтальном электродегидраторе расположены почти посредине аппарата. Они подвешены горизонтально друг над другом. Расстояние между ними составляет 25-40 см.

Ввод сырья в горизонтальный электродегидратор осуществляется через расположенный вдоль аппарата горизонтальный маточник. Поступая в аппарат, нефть попадает в слой отстоявшейся воды, а затем - в зону под электродами, в межэлектродное пространство, и, наконец, в зону над электродами. В верхней части дегидратора располагаются выкидные коллекторы обработанной нефти. Достоинством этой конструкции является большой путь движения нефти и время ее пребывания в аппарате, так как ввод сырья расположен значительно ниже, чем в других электродегидраторах. При этом улучшаются условия отстаивания воды.

Кроме того, в горизонтальном электродегидраторе крупные частицы воды выпадают из нефти еще до попадания в зону сильного электрического поля, расположенную в межэлектродном пространстве. Поэтому в нем можно обрабатывать нефть с большим содержанием воды, не опасаясь чрезмерного увеличения силы тока между электродами.

|

????????? ????????????? ??????????????????? ????????? ???????????? ?????????? ??????????? ???????????? ?????????????? ?????????. ???????? ?????????????????? ????????? ? 2,6 ???? ??????, ??? ???????, ? ???????? ?????? ??????? - ?? 25% ??????.

Режим обессоливания. Температура и давление процесса обессоливания во многом зависят от конструкции аппарата. Большое значение имеют свойства обессоливаемой нефти. Многие нефти хорошо обессоливаются при 70-90°С. Однако для таких нефтей, как ромашкинская, особенно в тех случаях, когда они поступают с промыслов плохо подготовленными, приходится повышать температуру обессоливания до ПО-160°С. Повышение температуры обессоливания увеличивает электрическую проводимость и силу тока, усложняет условия работы изоляторов.

Важное значение имеет равномерная подача в нефть деэмульгатора. Расход деэмульгаторов на ЭЛОУ составляет: НЧК-ог 500 до 5000 а/т, ОЖК-от 20 до 60 а/г. ОП-10 - от 35 до 50 г1т нефти. Деэмульгатор НЧК подается в нефть в чистом виде, а неионогенные деэмульгаторы - в виде 2-5%-ных водных растворов.

В нефть также подается щелочь, которая необходима для создания при обессоливании нейтральной или слабощелочной среды. В такой среде ускоряется процесс деэмульсации, уменьшается сила тока в электродегидраторах и коррозия аппаратуры. Расход щелочи составляет до 50 г/т нефти.

2.3. Установка ЭЛОУ-АВТ-6

Установка ЭЛОУ АВТ-6 проиводительностью 6 млн.т/год осуществляет процессы обезвоживания и обессоливания нефти, ее атмосферно-ваккуумную перегонку и вторичную перегонку бензина. Схема этой установки представлена на рисунке.

Исходная нефть после смешения с деэмульгатором, нагретая в теплообменниках1, четырьмя параллельными потоками проходит через две ступени горизонтальных электродегидраторов 2, где осуществляется обессоливание. Далее нефть после дополнительного нагрева в теплообменниках направляется в отбензинивающую колонну 3. Тепло вниз этой колонны подводится горячей струей XV, циркулирующей через печь 4.

Частично отбензиненная нефть XIV из колонны 3 после нагрева в печи 4 направляется в основную колонну 5,где осуществляется ректификация с получением паров бензина сверху колонны, трех боковых дистиллятов VIII,IX и X из отпарных колонн 6 и мазута XVI снизу колонны. Овод тепла в колонне осуществляется верхним испаряющим орошением и двумя промежуточными циркуляционными орошениями. Смесь бензиновых фракций XVIII из колонн 3 и 5 направляется на стабилизацию в колонну 8, где сверху отбираются легкие головные фракции (жидкая головка), а снизу- стабильный бензин XIX.Последний в колоннах 9 подвергается вторичной перегонке с получением узких фракций, используемых в качестве сырья для каталитического риформинга. Тепло вниз стабилизатора 8 и колонн вторичной перегонки 9 подводится циркулирующими флегмами XV, нагреваемыми в печи 14.

Мазут XVI из основной колонны 5 в атмосферной секции насосом подается в вакуумную печь 15, откуда с температурой 420 С направляется в вакуумную колонну 10. В нижнюю часть этой колонны подается перегретый водяной пар XVII. Сверху колонны водяной пар вместе с газообразными продуктами разложения поступает в поверхностные конденсаторы 11, откуда газы разложения отсасываются трехступенчатыми пароэжекторными вакуумными насосами. Остаточное давление в колонне 50 мм рт. Ст Боковым погоном вакуумной колонны служат фракции XI и XII, которые насосом через теплообменник и холодильник направляются в емкости. В трех сечениях вакуумной колонны организовано промежуточное циркуляционное орошение. Гудрон XIII снизу вакуумной колонны откачивается насосом через теплообменник 1 и холодильник в резервуары.