Курсовая работа: Разработка системы автоматизированного контроля для холодильной установки

Руководитель Попов В.К.

Архангельск 2009г.

Задание

Тема: «Разработка системы автоматизированного контроля для заданного технологического участка».

Исходные данные.

Холодильная установка.

Контролируемые и регулируемые параметры.

1. Температуры хладоносителя на входе в испаритель.

2. То же на выходе из испарителя (с регулированием).

3. Уровень в испарителе.

4. Давление в различных точках.

5. Управление электродвигателями насоса и компрессора (предусмотреть их отключение при падении давления охлаждающей воды).

Тисп =-18 0 С. Рцирк =1,8 МПа. Н=0,4 м.

Пункты задания.

1. Составить функциональную схему автоматизированного контроля для заданного технологического участка по ГОСТ 21.404.

2. Выбрать необходимую аппаратуру и составить спецификацию.

3. Рассчитать основные погрешности измерительных комплектов для заданных значений технологических параметров.

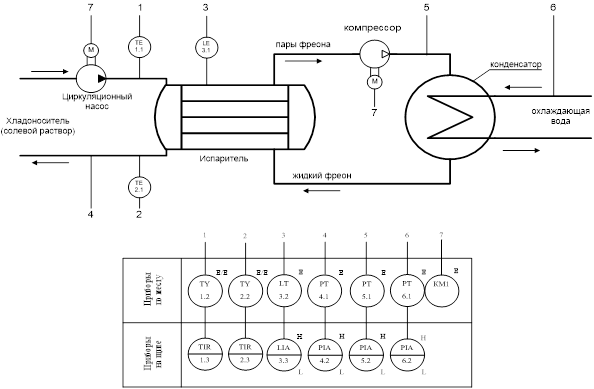

1. Функциональная схема автоматизированного контроля для холодильной установки по ГОСТ 21.404

С учётом особенностей контролируемой среды, выберем место расположения приборов. Уровнемер с позицией 3.1 расположим прямо на корпусе испарителя. Преобразователи давления с позициями 4.1, 5.1, 6.1 расположим на трубопроводах хладоносителя, фреона и охлаждающей воды соответственно. Термоэлектрические преобразователи 1.1 и 2.1 расположим на трубопроводе хладоносителя на входе и выходе испарителя соответственно.

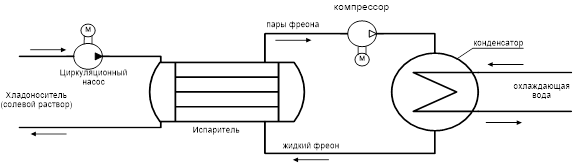

Рисунок 1. Функциональная схема холодильной установки

2. Выбор необходимой аппаратуры и составление спецификации

Подберем измерительный комплект для измерения температуры в корпусе конденсатора первой и второй ступени. Рассматриваемый технологический участок не является пожароопасным, а рабочее значение температуры не превышает 180 о С, поэтому пригоден термопреобразователь сопротивления. Возьмем термопреобразователь сопротивления ТСМ с НСХ 100М класса В. Необходимо преобразовать электрический сигнал в виде изменения электрического сопротивления в унифицированный сигнал ГСП, для последующей обработки полученной информации (регистрации и автоматического регулирования), возьмем преобразователь нормирующий Ш9321Ц с классом точности 0,25% и выходным сигналом тока 0..5 мА. В качестве вторичного прибора можно использовать миллиамперметр А 100-Н.

Для измерения давлений хладоносителя, фреона, охлаждающей воды подойдет преобразователь давления Метран 100-ДД (1460) с диапазоном измерения D=0..2,5 МПа, классом точности 0,5% и выходным сигналом тока 0..5 мА. В качестве вторичного прибора можно использовать миллиамперметр А 100-Н.

Измерение уровня конденсата в конденсаторах первой и второй ступени можно вести при помощи сосуда уравнительного двухкамерного мод. 5424, для преобразования перепада давления в электрический сигнал возьмем преобразователь перепада давления Метран 100-ДД (1460). В качестве вторичного прибора можно использовать миллиамперметр А 100-Н.

Таблица 1. Контролируемые параметры технологического процесса

|

№ поз. | Средства измерения и управления | ||||||

| Место установки | Наименование | Тип, марка | Технологическое измерение | Кол-во | Цель применения | ||

| 1.1 | Трубопровод хладоносителя на вход испарителя | Термо- преобразователь сопротивления | ТСМ | НСХ 100М/В | 1 | Технологический контроль. | |

| 1.2 | По месту | Преобразователь нормирующий | Ш9321Ц |

gосн =±0,25%; Iвых =0..5 мА; D=-50..50о С | 1 | ||

| 1.3 | Щит | мA ГСП | А 100-Н |

--> ЧИТАТЬ ПОЛНОСТЬЮ <-- К-во Просмотров: 356

Бесплатно скачать Курсовая работа: Разработка системы автоматизированного контроля для холодильной установки

| |||