Курсовая работа: Разработка технологического процесса изготовления детали "Пробка"

Записываем предельные значения припусков как разность наибольших предельных размеров ![]() и как разность наименьших предельных размеров

и как разность наименьших предельных размеров ![]() предшествующего и выполняемого переходов:

предшествующего и выполняемого переходов:

![]()

![]() мм.

мм.

![]() мм.

мм.

![]() мм.

мм.

![]() мм.

мм.

Определяем общие припуски, суммируя промежуточные припуски на обработку: ![]() мм.

мм. ![]() мм.

мм.

Рассчитываем общий номинальный припуск:

![]() ,

,

где Нз – нижнее отклонение размера заготовки. Из т.3, стр. 120 [3]

Нз =0,67 мм.

Нд – нижнее отклонение размера диаметра. По чертежу Нд =0,37 мм.

![]()

![]() мм.

мм.

Рассчитываем номинальный диаметр заготовки:

![]()

![]() мм.

мм.

Произведём проверку правильности выполнения расчётов:

![]()

![]() мкм.

мкм. ![]()

![]() мкм.

мкм.

![]() мкм.

мкм. ![]()

![]() мкм.

мкм.

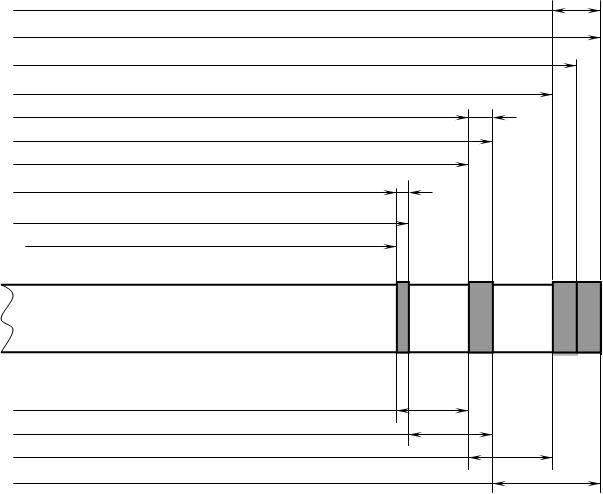

Приведём схему расположения припусков и допусков на обработку поверхности Æ60±0,37:

На остальные обрабатываемые поверхности припуски и допуски назначаем по ГОСТ 7505-74.

Т.к. dmax моей заготовки по расчетам равен 63,23 мм, то исходя из ГОСТ 7505-74 получаем, что d моей заготовки будет 63мм +0,3;-1,1.

d заготовки – 1100мкм.

d заготовки – 1100мкм.

dmax заготовки – 63,23 мм.

dном заготовки – 61,78 мм.

dmin заготовки – 62,22 мм.

d обтачивания чернового – 920 мкм.

dmax обтачивания чернового – 62,16 мм.

dmin обтачивания чернового – 61,24 мм.

d обтачивания чистового – 740 мкм.

dmax обтачивания чистового – 60,37 мм.

dmin обтачивания чистового – 59,63 мм.

![]() на обтачивание чистовое – 1610 мкм.

на обтачивание чистовое – 1610 мкм.

![]() на обтачивание чистовое – 1790 мкм.

на обтачивание чистовое – 1790 мкм.

![]() на обтачивание черновое – 980 мкм.

на обтачивание черновое – 980 мкм.

![]() на обтачивание черновое – 1160 мкм.

на обтачивание черновое – 1160 мкм.

Таблица 7. Припуски и допуски на поверхности детали “пробка”

|

Размер, мм |

Припуск, мм | Допуск, мм | |

| - | + | ||

| 28,5 | 0,26 | 0,26 | |

| Æ60 | 0,62 | 0,37 | 0,37 |

| 16 | 0,215 | 0,215 | |

| 48 | 0,31 | 0,31 | |

| 24 | 0,26 | 0,26 | |

| М52*1,5 | 4 | 0,37 | 0,37 |

| Æ30 | 0,28 | - | |

| 34,6 | 2,7 | 0,31 | 0,31 |

| Æ40 | 0,31 | 0,31 | |

| R 0,75 | 0,125 | 0,125 | |

| Æ49,7 | 5,15 | 0,31 | 0,31 |

| 3,2 | 0,15 | 0,15 | |

| 5,2 | 0,15 | 0,15 | |

8. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ

8.1 ВЫБОР ТИПОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Типовой ТП разрабатывается на основе анализа множества действующих и возможных ТП для типовых представителей групп изделий. Он должен быть рациональным в конкретных производственных условиях и обладать единством содержания и последовательности большинства ТО для группы изделий, обладающих общими конструктивными признаками.

Проектирование техпроцессов зависит от типа производства. Для простых деталей разрабатываются подробные маршрутные техпроцессы с указанием содержания операций и переходов, а также выдерживаемых размеров. Типовые техпроцессы обычно оснащаются универсальным станочным оборудованием и стандартной оснасткой. Применяются универсальные и групповые приспособления. В среднесерийном производстве в качестве заготовок широко используются сортовой прокат, штамповки, отливки и другие виды заготовок, применение которых экономически целесообразно. Технологический процесс должен обеспечивать изготовление деталей заданного качества, удовлетворять требованиям высокой производительности обработки, наименьшей себестоимости продукции, безопасности и облегчения условий труда. Свойства деталей формируются поэтапно – от операции к операции, поскольку для каждого способа обработки (точения, шлифования и др.) существуют возможности исправления исходных погрешностей заготовки и получения требуемых точности и качества обработанных поверхностей. Это объясняется прежде всего физической сущностью способа обработки.

Обработка деталей обычно делится на следующие этапы:

- черновая обработка, когда удаляется большая часть припуска, что обусловлено наличием дефектов заготовки;

- чистовая, когда в основном обеспечивается требуемая точность;

- отделочная, когда достигается требуемая шероховатость поверхностей и окончательно обеспечивается точность детали.

Проектируя технологическую операцию, необходимо стремиться к уменьшению ее трудоемкости. Производительность обработки зависит от режимов резания, количества переходов и рабочих ходов, последовательности их выполнения.

Число и последовательность технологических переходов зависят от вида заготовок и точностных требований к готовой детали. Совмещение переходов определяется конструкцией детали, возможностями расположения режущих инструментов на станке и жесткостью заготовки. Переходы, при которых соблюдаются жесткие требования к точности и

шероховатости поверхности, иногда целесообразно выделить в отдельную операцию, применяя одноместную одноинструментальную последовательную обработку.

Форма детали «пробка» является правильной геометрической, является телом вращения.

Значение шероховатостей поверхностей соответствует классам точности их размеров и методам обработки этих поверхностей.