Курсовая работа: Разработка технологического процесса сборки стволов ружья ТОЗ-34

1.6. Разработка системы контроля

Под ней понимается комплекс мероприятий, исключающих выпуск изделий, не отвечающих техническим требованиям. Система контроля разрабатывается технологической службой на базе конструкторской документации, технических условий и технологического процесса сборки.

При этом устанавливают:

1) виды контроля;

2) методы и способы контроля;

3) параметры контроля;

4) последовательность выполнения контрольных операций;

5) средства контроля.

Документация на процессы контроля оформляется в виде ведомости технического контроля. Операционная карта контроля предназначена для описания содержания и последовательности выполнения контрольных переходов с указанием методов и приемов их выполнения, а также описания необходимых средств контроля. Ведомость или протокол предназначены для табличного оформления результатов контроля.

2. Проектирование автоматизированного приспособления

2.1. Назначение и типы контрольных приспособлений

Контроль качества изделий весьма важен в современном машиностроении; в особенности велика роль контроля при производстве изделий по принципу полной взаимозаменяемости. Применение универсальных измерительных инструментов и калибров малопроизводительно, не всегда обеспечивает нужную точность и удобство контроля, а в условиях поточно-автоматизированного производства вообще неприменимо.

Контрольные приспособления повышают производительность труда контроллеров, улучшают условия их работы, повышают качество и объективность контроля. Контрольные приспособления уменьшают попадание брака в годные детали и пропуски годных деталей в брак.

Контрольные приспособления применяют для проверки заготовок, деталей и узлов машин. Приспособления для проверки деталей применяют на промежуточных этапах обработки (межоперационный контроль) и для окончательной приемки, выявляя точность размеров, взаимного положения поверхностей и правильность их геометрической формы.

Высокая точность современных машин обуславливает использование в контрольных приспособлениях измерителей высокой чувствительности и важность правильного выбора принципиальной схемы и конструкции приспособления.

Погрешность измерения, под которой понимают отклонение найденного значения величины от ее истинного значения, должны быть по возможности малой.

Однако чрезмерное повышение точности измерения может привести к усложнению и удорожанию приспособления и снижения его производительности.

Погрешность измерения в зависимости от назначения изделия допускают в пределах 8 – 30% поля допуска на контролируемый объект. Общая (суммарная) погрешность измерения определяется рядом ее составляющих: погрешностью, свойственной самой схеме; погрешность установки контролируемого изделия; погрешностью настройки приспособления по эталону, износам деталей приспособления, а также колебаниям температуры.

При конструировании контрольных приспособлений необходимо изучить условия возникновения первичных погрешностей и выявить пути их уменьшения или полностью устранения. На выбор принципиальной схемы контрольного приспособления большое влияние оказывает заданная производительность контроля. При 100% проверки деталей в поточном производстве время контроля не должно превышать темпа работы поточной линии. Для выборочного контроля деталей при стабильных технологических процессах их изготовления требования к производительности контрольного приспособления могут быть снижены.

Для проверки небольших и средних деталей применяют стационарные контрольные приспособления, а для крупных – переносные. Наряду с одномерными, широкое применение находят многомерные приспособления, где за одну установку проверяют несколько параметров.

Контрольные приспособления делят на активные и пассивные. Пассивные применяют после выполнения операций обработки. Активные устанавливают на станках, они контролируют детали в процессе обработки или изменения условий ее выполнения при появлении брака. Контрольные приспособления из самостоятельных устройств превращаются в составную часть автоматических систем. Это позволяет снизить себестоимость продукции в результате устранения брака и исключения контроля как самостоятельной операции.

Контрольные приспособления, обычные и автоматические, должны обеспечивать заданную точность и производительность контроля, быть удобными в эксплуатации, простыми в изготовлении, надежными при длительной работе и экономичными.

2.2. Разработка приспособления для контроля запрессовки стволов в муфту

Приспособление, используемое для контроля запрессовки верхнего ствола в муфту ружья ТОЗ-34 на предприятии ОАО «ТОЗ» представляет собой базу с зажимными элементами, на которой закрепляются стволы с муфтой. Контрольное усилие передается на ствол от подвешенного груза массой 19±2 кг через рычаг. Подача усилия осуществляется при отпускании рукояти, с помощью которой рабочий отводит толкатель, передающий усилие от рычага к стволу. Недостатками такого приспособления можно назвать большие затраты времени на проведение операции контроля, значительные физические нагрузки, испытываемые рабочим, неточность и неодинаковость операций контроля у разных работников (плавно или рывком отпускает рычаг, неодинаковые физические показатели и др. факторы).

Для устранения названных недостатков можно предложить модернизацию приспособления, основанную на замене источника контрольного усилия. В данном приспособлении усилие, необходимое для контроля изделия будет обеспечивать силовой пневмоцилиндр, воздействующий на изделие через систему рычагов с необходимым усилием.

Давление пневматической линии на предприятии составляет 0,4 МПа, что обеспечивается промышленным компрессором.

Возьмем стандартный заводской пневмоцилиндр с диаметром поршня ![]() и диаметром штока

и диаметром штока ![]() .

.

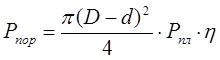

Усилие, создаваемое этим пневмоцилиндром:

,

,