Курсовая работа: Развитие понятий о химическом производстве в процессе изучения курса органической химии в средней школе

В колбе А нагревают воду – получает пар, а в колбе Б – одновременно нагревает нефть (при отсутствии нефти нагревает заранее приготовленную смесь мазута или машинного масла, керосина и бензина). Собранную в приемнике (вместе с водой) смесь углеводородов разделяет с помощью делительной воронки.

О перегонке нефти в промышленности учитель в лекционной фирме сообщает учащимся следующее.

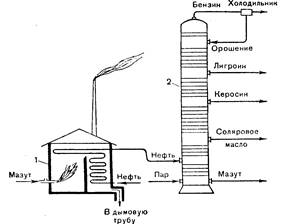

Перегонка нефти в промышленности происходит в специальной установке (рис. 3). Этот процесс основан на различных температурах кипения находящихся в нефти углеводородов. Процесс начинается в трубчатой печи, названной так потому, что внутри её находится стальной, очень большой длины, изогнутый трубопровод. Отапливается печь мазутом. Непрерывно перекачиваемая через трубопровод нефть нагревается, примерно до 400 °С, и поступает в ректификационную колонну. Эта колонна имеет большое количество горизонтальных перегородок, так называемых тарелок с отверстиями. Нефтепродукты с низкой температурой кипения через отверстия тарелок поднимаются в верхнюю часть колонны, постепенно охлаждаются и в жидком состоянии задерживаются на той или иной тарелке. Нефтепродукты же с более высокой температурой кипения задерживаются на тарелках уже в нижней части колонны. Через отверстия тарелок летучие нефтепродукты поднимаются вверх, а жидкие стекают вниз (рис. 2).

Рис. 2 - Перегонка нефти в промышленности: 1 – трубчатая печь для нагревания нефти; 2 – ректификационная колонна

Более полному отделению летучих нефтепродуктов от жидкости содействует подаваемый снизу перегретый пар, который идёт навстречу стекаемой жидкости.

Так последовательно, в направлении снизу вверх, при различной температуре из нефти выделяются: мазут, соляровое масло, керосин, лигроин и бензин. Пары бензина в холодильнике охлаждаются и конденсируются. Некоторая часть бензина возвращается в колонну для орошения и охлаждения поднимающихся вверх летучих нефтепродуктов.

Полученные нефтепродукты по особым трубам из ректификационной колонны выводятся и снова подвергаются перегонке. Путём последующей перегонки из мазута выделяют различные смазочные масла (веретённое, машинное, цилиндровое и др.), а также вазелин, парафин и другие ценные нефтепродукты. После окончательной фракционной перегонки нефти остается нелетучий продукт – гудрон.

В основе фракционной перегонки нефти лежат общие технологические принципы: непрерывность процесса, поток и противоток и циркуляция продуктов переработки. Здесь же имеет место и непрерывная циркуляция тепла: тепло получившихся продуктов перегонки используется для предварительного подогрева нефти, а тепло дымовых газов – для некоторого подогрева воздуха, необходимого для сжигания в печи мазута.

Для проверки и закрепления изложенного материала учитель предлагает учащимся вопросы:

1. На каком свойстве нефти основана её фракционная перегонка?

2. Из каких аппаратов состоит нефтеперегонная установка?

3. Как в ректификационной колонне получаются важнейшие нефтепродукты?

4. Какие общие технологические принципы лежат в основе фракционной перегонки нефти?

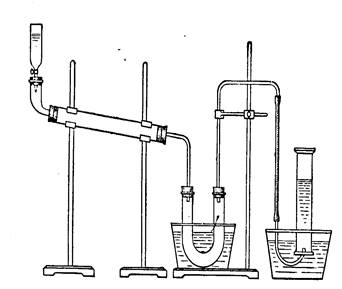

2.Крекинг нефти . Химический способ переработки нефти – крекинг-процесс, при наличии соответствующих условий в упрощенной форме на уроке или на вне-классных занятиях, можно показать учащимся. Учитель сначала уясняет учащимся сущность крекинга нефти. Сообщает им, что если нефть нагревать сильнее, чем при фракционной перегонке, то находящиеся в пей углеводороды начинают изменять свой химический состав; при этом молекулы их распадаются на более мелкие по составу молекулы — образуется смесь жидких газообразных предельных и непредельных углеводородов с меньшим молекулярным весом, а следовательно, с более низкой температурой кипения – увеличивается выход наиболее пенного продукта – бензина. Напоминает учащимся общий состав и характерные химические свойства предельных и непредельных углеводородов. Обращает внимание учащихся на то, что образующиеся при крекинге непредельные углеводороды обнаруживают по обесцвечиванию ими бромной воды или раствора марганцевокислого калия. Крекинг нефти демонстрируется на следующем приборе (рис. 3).

В этом приборе три основные части: печь для нагревания крекируемого сырья – железная трубка-приёмник для жидких продуктов и приёмник для газа. В качестве крекируемого сырья используется керосин, предварительно очищенный от непредельных соединений или мазут, оставшийся после фракционной перегонки нефти. Нагревание производится с помощью газовых горелок, паяльной лампы, угольной жаровни. К получившимся жидким и газообразным продуктам приливается бромная вода или раствор марганцевокислого калия – обнаруживаются образовавшиеся непредельные углеводороды. [6 – 8]

Рис. 3 - Крекинг нефти в лабораторных условиях

3.2 Охрана окружающей среды в коксохимическом производстве

В существующих технологических процессах подготовки и коксования угля, улавливания и переработки химических продуктов образуются отходы, количество которых составляет (в % от массы сухой угольной шихты): выбросы в атмосферу (пыль, углеводороды, оксиды углерода, серы и азота и т.п.) – 0,7–0,8; фенолсодержащие сточные воды – 30–40; отходы химических цехов (фусы, кислые смолки, кубовые остатки, полимеры) – 0,25–0,28. Кроме того, на углефабриках образуются отходы углеобогащения в количестве до 35–50% от массы готовой шихты.

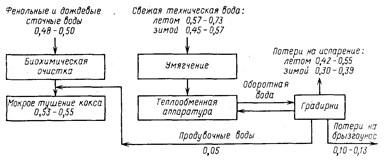

Вопросы организации бессточного коксохимического производства. На многих предприятиях пока сохраняется стадия мокрого тушения кокса. При этом испаряется 0,5–0,6 м3 воды на 1 т кокса. Таким образом, при подаче очищенной воды на тушение кокса коксохимическое производство становится бессточным. При этом можно утилизовать также продувочные воды системы производственно-технического водоснабжения коксохимического предприятия (рис. 4).

Вывод продувочных вод из системы оборотного водоснабжения связан с необходимостью сокращения количества солей в оборотной воде, чтобы избежать образования накипей на поверхностях теплообмена.

Как известно, переход на сухое тушение кокса является одним из наиболее важных мероприятий, позволяющих рационально использовать энергетические и водные ресурсы, сократить выбросы в атмосферу и улучшить качество кокса. При сухом тушении кокса прекращается химическое и тепловое загрязнение окружающей среды, достигается большая экономия энергетического топлива (чтобы получить то количество пара, которое производится на установках сухого тушения кокса – УСТК, обслуживающей коксовую батарею производительностью 1 млн. т/год, надо израсходовать с учетом теплового к.п.д. парогенератора более 100 тыс. т условного топлива). Однако при полном переходе на сухое тушение кокса возникает новая проблема – утилизация сточных вод (в количестве 0,5 м3 /т кокса). Наибольший интерес представляет использование этих вод после биологической очистки в цикле оборотного водоснабжения.

Рис. 4 - Расход сточной и технической вод (в м3 /т кокса) при мокром тушении кокса без использования сточных вод в оборотном водоснабжении

Рассмотрим некоторые пути сокращения количества фенольных сточных вод.

1. Объем конденсата первичных газовых холодильников зависит от влажности исходного угля и количества пирогенетичсской влаги, на долю которой приходится менее 20% общего объема конденсата. При термоподготовке основная часть влаги угля удаляется при температурах 100–200°С, т.е. в условиях, исключающих разложение органической массы угля. Влага угля, выводимая из системы, практически свободна от токсичных веществ, т.е. на 0,06–0,07 м3 /т шихты (или на 0,9–0,10 м3 /т кокса) уменьшается балансовое количество загрязненных сточных вод.

2. Дополнительным источником сточных вод является принятая схема выделения аммиака из надсмольной воды при десорбции его острым паром. Расход пара на десорбцию аммиака составляет 20–25% объема перерабатываемой воды, или 40–45 т/т аммиака. Переход на обогрев аммиачных колонн глухим паром позволил бы уменьшить объем сточных вод на 0,03–0,07 м3 /т кокса. Необходимо, чтобы коксохимическое предприятие возвращало на теплоэлектростанцию как можно больше конденсата глухого пара; в настоящее время значительная его часть поступает в сточные воды. Сокращение расхода острого пара и более полный возврат конденсата уменьшает не только объемы сточных вод, но и затраты на химическую водоочистку и водоподготовку в системе ТЭС.

3. Закрытие цикла конечного холодильника без улавливания в голове процесса несколько увеличивает объем сточных вод. В то же время переход к улавливанию цианистого водорода, сероводорода и аммиака в начале газового тракта делает ненужным узел конечного охлаждения и уменьшает объем сточных вод на 0,05 м3 /т кокса [4,5].

3.3 Пути сокращения и утилизации газовых выбросов

Одной из наиболее серьезных задач является организация бездымной загрузки шихты в печные камеры. На ряде предприятий используют инжекцию парогазовой смеси, образующейся в момент загрузки в стояки и газосборник. Этот прием создает благоприятную санитарную обстановку на коксовых печах, но приводит к увеличению уноса пыли в смолу и повышает содержание кислорода в газе.