Курсовая работа: Ректификационная установка непрерывного действия для разделения смеси: ацетон - изопропиловый спирт - вода

Опора аппарата

Список литературы

Введение

Ректификация - один из самых распространенных технологических процессов в химической, нефтяной и других отраслях промышленности. Ректификация - процесс разделения бинарных или многокомпонентных паров, а также жидких смесей на чистые компоненты или их смеси.

Для разделения смесей используют ректификационные установки, представляющие собой ряд ступеней контакта, соединенный в противоточный разделительный каскад. Наиболее простое конструкционное оформление противоточного каскада достигается при движении жидкости.

В нефтяной, химической, нефтехимической и газовой промышленности распространены тарельчатые колонны.

Современные ректификационные аппараты должны обладать высокими разделительными способностями и производительностью, характеризоваться достаточной надежностью и гибкостью в работе, обеспечивать низкие эксплуатационные расходы, иметь небольшую массу и, наконец, быть конструкционно-простыми и несложными в изготовлении. Последние требования не менее важны, чем первые, поскольку они не только определяют капитальные затраты, но и в значительной мере влияют на себестоимость продукции, монтаж, ремонт, контроль, испытание и безопасную эксплуатацию оборудования.

Особое значение имеет надежность работы ректификационных аппаратов, установок, производящих сырье для нефтехимической промышленности. Ректификационные колонны должны отвечать требованиям государственных стандартов.

В качестве контактных устройств применяют различные типы тарелок. В данной установке используется колпачковая тарелка.

Расчет аппаратов выполняется с целью определения технологического режима процесса, основных размеров аппарата и его внутренних устройств, обеспечивающих заданную четкость разделения исходного сырья при заданной производительности. Технологический режим определяется рабочим давлением в аппарате, температурами всех внешних потоков, удельного расхода тепла и холода. Основными размерами аппарата являются его диаметр и высота.

В данной установке производится разделение тройной смеси ацетон - изопропиловый спирт - вода.

Описание технологической схемы

Исходную смесь из промежуточной емкости Е1 центробежным насосом Н1-Н2 подают в теплообменник, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну КР на тарелку питания, где состав жидкости равен составу исходной смеси. Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильнике К. Начальный состав пара примерно равен составу кубового остатка, то есть обеднен легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью, подаваемой центробежным насосом Н3 – Н4, получаемой в дефлегматоре Д путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения - дистилята, который охлаждается в теплообменнике Х2 и направляется в промежуточную емкость Е3. Из кубовой части колонны непрерывно выводится кубовая жидкость – продукт, обогащенный труднолетучим компонентом, который охлаждается в теплообменнике Х1 и направляется в емкость Е2.

Таблица 1. Равновесные данные системы изопропиловый спирт – вода.

| x% | 0 | 0,6 | 3,2 | 4 | 6 | 12 | 43 | 60 | 68,4 | 87 | 95,5 | 100 |

| y% | 0 | 15 | 33 | 38,5 | 47 | 51 | 57,5 | 64,5 | 68,4 | 84,5 | 93 | 100 |

| t0C | 100 | 96 | 90,2 | 87,3 | 85 | 82,9 | 80,8 | 80,4 | 80,3 | 80,8 | 81,5 | 82,3 |

Таблица 2. Равновесные данные системы ацетон – вода.

| 0 | 5 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 | |

| y% | 0 | 60,3 | 72 | 80,3 | 82,7 | 84,2 | 85,5 | 86,9 | 88,2 | 90,4 | 94,3 | 100 |

| t0C | 100 | 77,9 | 69,6 | 64,5 | 62,6 | 61,6 | 60,7 | 59,8 | 59 | 58,2 | 57,5 | 57 |

Исходные данные:

производительность по исходной смеси

W1 = 7500 кг/час = 2,08 кг/с

концентрации низкокипящих компонентов:

в исходной смеси х1а = 25% (мольн), х1б = 60% (мольн)

в дистилляте х2а = 95% (мольн), х2б = 0% (мольн)

в кубовом остатке х0а = 3% (мольн).

Материальные балансы

W1 - массовый расход смеси,

П - массовый расход дистиллята,

W0 - массовый расход кубового остатка.

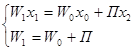

Составляем уравнения материального баланса ректификационной колонны непрерывного действия.

Баланс по всей смеси:

W1 - П - W0 = 0

Баланс по низкокипящему компоненту:

W1х1 - W0х0 - Пх2 = 0