Курсовая работа: Технічне обслуговування та ремонт двигунів змінного струму

Згідно з системою планово-запобіжного ремонту і технічного обслуговування електрообладнання технічна експлуатація електродвигунів передбачає:

а) виробниче технічне обслуговування;

б) міжремонтне технічне обслуговування;

в) поточний ремонт, який виконує за графіками ремонтний персонал, щоб забезпечити безперебійну роботу електродвигунів і попередити їх передчасне спрацювання.

Крім цього, у процесі експлуатації електродвигунів необхідно: вимірювати опір ізоляції, контролювати їх навантаження, змінювати масло, стежити за правильним вибором і роботою захисних апаратів, дотримуватись правил пуску і зупинки та своєчасно усувати несправності.

Контроль за станом ізоляції є дуже важливим при експлуатації електрообладнання. Опір ізоляції електродвигунів вимірюють перед пуском після тривалої зупинки (більше ніж 30 діб) і під час проведення поточного ремонту. В електродвигунах напругою до 1000 В опір ізоляції вимірюють мегомметром на напругу 500...1000 В.

Перед вимірюванням опору ізоляції обмоток необхідно електропроводку від'єднати від статора. При вимірюванні опору ізоляції обмоток відносно корпуса обмотки залишають з'єднаними в зірку чи трикутник, як це було в процесі експлуатації електродвигуна.

Щоб виміряти опір ізоляції обмоток між фазами, з'єднання на зірку або трикутник роз'єднують. В електродвигунів, місця з'єднання обмоток яких не виведені назовні, опір ізоляції обмоток між фазами не вимірюють.

Згідно з правилами технічної експлуатації, опір ізоляції електродвигунів напругою до 1000 В не нормується, але вважають достатнім опір ізоляції обмотки статора не менше ніж 0,5 МОм при робочій температурі двигуна (60…125 °С).

Якщо опір ізоляції виявиться меншим за 0,5 МОм, необхідно виявити, чи не зволожилась вона. У разі необхідності ізоляцію сушать.

У тих випадках, коли обслуговуючий персонал повинен регулювати завантаження робочої машини, навантаження двигунів контролюють за амперметром у колі статора. Найповніше уявлення про завантаження електродвигуна можна одержати за значенням коефіцієнта завантаження, який визначають так:

Кз = І / Іном ,

де І, Іном — відповідно споживаний та номінальний струм електродвигуна.

Електродвигуни серії 4А випускають з шариковими та роликовими підшипниками кочення. У нормальних умовах експлуатації масло в цих підшипниках потрібно замінювати через 12000 год. роботи, але не рідше одного разу на рік.

Перед заповненням підшипників свіжим маслом їх промивають бензином з додаванням 5-8% об'єму мінерального масла. Промитий підшипник витирають чистими ганчірками і ретельно оглядають.

При заповненні підшипникових камер 50% масла необхідно закладати безпосередньо в підшипники, а решту — в кришки підшипника. Зайве масло в підшипники закладати недопустимо, оскільки це може зумовити їх перегрівання та викидання в лобові частини обмотки двигуна. Нагрівання підшипника понад 80°С є небезпечним. Причина такого нагрівання — погана якість масла.

Нормальна робота електричної машини постійного струму залежить від стану колектора, контактних кілець і щіток.

Колектор і кільця раз у зміну протирають сухою чистою ганчіркою. Якщо на колекторі та кільцях з'явилися нагар і подряпини, їх шліфують скляним абразивним папером, закріпленим на дерев'яному бруску.

Коли на поверхні колектора з'являються виступи ізоляції, то їх потрібно усунути фрезеруванням або випилюванням. Оброблений колектор шліфують, полірують до появи блиску і продувають стисненим повітрям. Щітки у щіткотримачах повинні переміщуватися вільно, мати однакове зусилля натиску, що забезпечує їм рівномірне зношування. Сильно притиснені щітки зношуються швидше. Силу тиску щіток вимірюють динамометром. Зношені щітки необхідно своєчасно замінити. Замінюють щітки також при зменшенні їх висоти або площі контактної поверхні менше ніж 2/3 геометричної площі контакту.

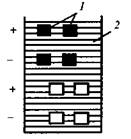

Рис. 4. Розміщення щіток на колекторі:

1-щітки;2-колектор

Щітки встановлюють так, щоб краї були паралельні до колекторних пластин (рис. 4). Розміщення щіток і по колу колектора 2 має бути рівномірним.

2.2 Основні неполадки електродвигунів та способи їх усунення

Усі неполадки електродвигунів, що перешкоджають пуску або нормальній їх роботі, можуть виникати з механічних та електричних причин.

До механічних причин належать: заклинювання або перевантаження робочої машини, зачіплювання ротора за статор, перекіс підшипникових щитів при складанні двигуна, пошкодження підшипників та вібрація.

У разі таких неполадок електродвигун при пуску не обертається або обертається важко зі зменшеною швидкістю. Для того, щоб упевнитись, що двигун справний, а його пуску перешкоджають поломка або перевантаження робочої машини, необхідно відокремити двигун від машини і пустити його без навантаження. Якщо двигун вільно обертається з номінальною частотою, то неполадки потрібно шукати в робочій машині.

Якщо робоча машина справна, а двигун не запускається, то насамперед необхідно перевірити правильність встановлення підшипникових щитів електродвигуна і в разі їх перекосу ударами молотка через дерев'яну прокладку встановити щити на місце і підтягнути їх кріпильні гвинти.

Ознакою того, що двигун не запускається з механічних причин, є однаковий струм в усіх трьох фазах статора.