Курсовая работа: Технологическая карта на возведение типового этажа 8-ми этажного монолитного здания

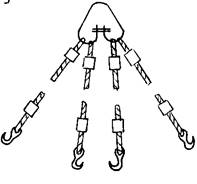

Число ветвей стропа принимают в зависимости от вида и массы поднимаемого элемента. При этом учитывают, что углы между ветвью и вертикалью не более 45°.

Для уменьшения высоты строповки и сжимающего усилия в конструкциях для их подъёма применяют траверсы.

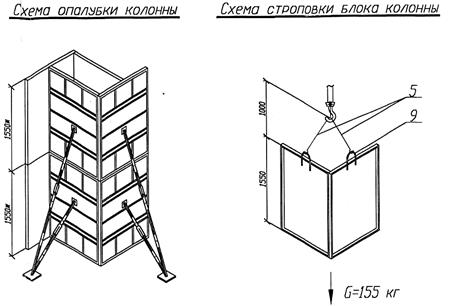

| Наименование и краткая характеристика | Эскиз | Грузоподъемность, т | Масса, кг | Расчетная высота, м |

| Строп четырехветвевой (Мосоргстрой) |  | 7 | 48 | 4,5 |

3. Сборка опалубки

3.1 Плита перекрытия :

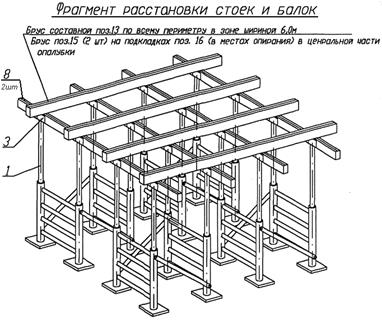

- установить рамные стойки с крестовыми головками и стойки с треногами с шагом 1,0м+1,4м, начиная от середины секции к краям нижележащего этажа;

- с лестниц стремянок уложить на ребро доски (размером 40x180x6000) -по 2шт. в головки стоек, закрепив их брусками в крестовых головках;

- поперек балок сверх уложить деревянные брусья (размером 75x510x6000) -по 2шт. с шагом 1,0м; в зоне шириной 6,0м по всему периметру плиты перекрытия вместо данных брусьев укладывать составной брус (см. ППР № 488-ПР. черт 488-ПР-02 лист 3);

- на брусья уложить листы финской фанеры;

- по периметру секции здания установить щиты опалубки, закрепив их подкосами; -стыки и углы в опалубке заклеивают клейкой лентой;

-после приема бетона на плиту перекрытия установку каркасов и опалубки колонн и стен следующего этажа производить без разбора нижележащей опалубки плиты перекрытия. При этом запрещается использовать плиту перекрытия под складирование армокаркасов, опалубки и др. объемных строительных материалов, а монтаж армо-каркасов и опалубки колонн и стен вести «адресно» в соответствии с проектным местом установки по проекту;

-заливку бетона на следующее перекрытие производить не менее чем через 10 дней (при среднесуточной температуре выше 15°С) от момента приема бетона на нижележащей плите перекрытия;

-разборка опалубки плиты перекрытия нижележащего этажа допускается при наборе прочности этим бетоном не менее 70% от проектной.

-в обратном порядке установке элементов конструкции опалубки демонтируют ее;

-монтажным ломиком путем подъема угловых элементов отрывают от бетона щиты опалубки;

-устанавливают демонтированные щиты на площадку очистки и смазки;

-очищают и смазывают щиты и листы опалубки;

-приводят опалубку в рабочее положение для повторной установки.

2 Рисунок опалубки перекрытия

СПЕЦИФИКАЦИЯ ЭЛЕМЕНТОВ ОПАЛУБКИ ПЕРЕКРЫТИЯ НА ОДИН ЭТАЖ СЕКЦИИ

| Поз. | Наименование (говорит, мм) | Ед. изм, | Кол, | Масса, кг | Примечание | |

| Ед. | Всех | |||||

| 1 | Рамная стоика L=4100 | шт. | 220 | 76.31 | 17688 | инвентарн. |

| 2 | Тренога | шт. | 4 | 9.0 | 36,0 | |

| 3 | Крестовая головка | шт. | 440 | 3.2 | 1408 | |

| 4 | Головка захват | шт. | 4 | 1.3 | 5,2 | |

| 5 | Щит 1500x250 (h) | шт. | 60 | 16 | 960 | |

| 6 | Подкос (брус 50x50) | шт. | 70 | 10 | 700 | |

| 7 | Финская многослойная фанера 21x1220x2440 | шт. | 110 | 20,13 | 2214 | 425,5 м2 |

| 8 | Доска-2-сосна-40x180x6000 | шт. | 90 | 28.08 | 2527 | 5,2 мЗ |

| 9 | шт. | 110 | 2,2 | 242 | 0,2 мЗ | |

| 10 | Доска - 2-сосна - 50х120х6000 | шт. | 88 | 23,4 | 2059 | 3,2 мЗ |

| 11 | Доска - 2-сосна -30х80х150 | шт. | 444 | 0.23 | 102,1 | 0.2 мЗ |

| 12 | Стойка с винтовым зажимом | шт. | 76 | 8,5 | 646 | инвентарн. |

| 13 | Брус составной | шт. | 36 | 87,8 | 7024 | |

| 13а - Доска -2-сосна 50x200x6000 | шт. | 36 | 25,8 | 929 | 0,9мЗ | |

| 13в - Брус -2-сосна 50x50x6000 | шт. | 72 | 6,5 | 464,0 | 17,0 мЗ | |

| 14 | Доска-2-сосна-30х120х6000 | шт. | 15 | 14,0 | 210 | 0,32 мЗ |

| 15 | Брус-2-сосно-75х150х6000 | шт. | 160 | 47,2 | 7560 | |

| 16 | Брус-2-сосна-50хЗООхЗОО | шт. | 110 | 3,8 | 418 | 0,6 мЗ |

| 17 | Канат 13-Г-1-0-Н-1764(180) | пм | 100 | 0,6 | 60 | Г0СТ 2688-80 |

| 18 | Гвоздь К4х100 | кг | 10 | 10 | ГОСТ 4028-63 | |

4. Производство сварочных работ

1.1. Сварочные работы выполняются в соответствии с требованиями СНиП 3.03.01-87 и ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры».

1.2. Сварочные работы выполняются в соответствии с требованиями проекта или серии, указанной в проекте в необходимых местах

1.3. Сварка производится после проверки правильности установки пространственных каркасов в проектном положении, положения соединительных стержней и подготовленности стыков к сварке.

1.4. Свариваемые арматурные стержни в местах расположения швов зачищаются с удалением ржавчины, жиров, краски, грязи и т.д.

1.5. Поверхность шва сварных соединений должна быть равномерно-чешуйчатая, без прожогов, наплывов, сужений и перерывов, с плавным переходом к основному металлу.

1.6. После окончания сварки, выполненные сварные соединения необходимо очистить от шлака и брызг металла.

2. Температуру воздуха следует измерять вблизи забетонированных ростверков 1 раз в смену.

3. Для проведения контроля прочности бетона при бетонировании ростверка на каждый контролируемый участок и каждый срок испытания изготавливают по 6 образцов-кубов. Испытания образцов необходимо производить по ГОСТ 10180-78 и ГОСТ 5802-86.

4. Контрольные образцы, изготовленные у места бетонирования, должны храниться нг открытом воздухе, в тех же температурно-влажностных условиях, что и бетон (раствор замоноличивания. Сверху образцы должны быть закрыты толем или другими рулонными материалами от попадания на них воды или снега.

5. Распалубка образцов может осуществляться через трое суток после изготовления с последующим выдерживанием, тщательно завернутыми в полимерную пленку.

6. Образцы, хранившиеся на морозе, перед испытаниями должны выдерживаться 2-4 часе для оттаивания в нормальных температурно-влажностных условиях.