Курсовая работа: Технологии извлечения вольфрама

При выборе марки твердого сплава учитывают содержание кобальта, которое предопределяет его прочность. Из сплавов группы ВК сплавы ВК15, ВК10, ВК8 являются наиболее вязкими и прочными, хорошо противостоят ударам и вибрациям, а сплавы ВК2, ВК3 обладают наиболее высокой износостойкостью и твердостью при малой вязкости, слабо сопротивляются ударам и вибрациям. Сплав ВК8 применяется для черновой обработки при неравномерном сечении среза и прерывистом резании, а сплав ВК2 — для чистовой отделочной обработки при непрерывном резании с равномерным сечением среза. Для получистовых работ и черновой обработки с относительно равномерным сечением срезаемого слоя применяются сплавы ВК4, ВК6. Сплавы ВК10 и ВК15 находят применение при обработке резанием специальных труднообрабатываемых сталей.

Режущие свойства и качество твердосплавного инструмента определяются не только химическим составом сплава, но и его структурой, т. е. величиной зерна. С увеличением размера зерен карбида вольфрама прочность сплава возрастает, а износостойкость уменьшается и наоборот.

В зависимости от размеров зерен карбидной фазы сплавы могут быть мелкозернистые, у которых не менее 50% зерен карбидных фаз имеет размер порядка 1 мкм, среднезернистые — с величиной зерна 1—2 мкм к крупнозернистые, у которых размер зерен колеблется от 2 до 5 мкм.

Для обозначения мелкозернистой структуры в конце марки сплава ставится буква М, а для крупнозернистой структуры — буква В.

Твердосплавные пластинки одного и того же химического состава, в зависимости от технологии их изготовления, могут иметь различную структуру. Например, вольфрамокобальтовый сплав ВК6, состоящий из 94% карбида вольфрама и 6 % кобальта, изготовляется трех модификаций: со среднезернистой структурой — ВК6, с мелкозернистой структурой — ВК6М и крупнозернис¬той структурой — ВК6В.

Крупнозернистые сплавы, в частности сплав ВК8В, применяют при резании с ударами для черновой обработки жаропрочных и нержавеющих сталей с большими сечениями среза. Мелкозернистые сплавы, такие как сплав ВК6М, используют для чистовой обработки при тонких сечениях среза стальных, чугунных, пластмассовых и других деталей. Из пластифицированных заготовок мелкозернистых сплавов ВК6М, ВК10М, ВК15М получают цельные инструменты. Крупнозернистые сплавы ВК4В, ВК8В, более прочные, чем обычные сплавы, применяют при обработке труднообрабатываемых сталей и сплавов.

При обработке сталей инструментами, оснащенными вольфрамокобальтовыми сплавами, в особенности при повышенных скоростях резания, происходит быстрое образование лунки на передней поверхности, приводящее к выкрашиванию режущей кромки и сравнительно быстрому износу инструмента. Для обработки стальных заготовок применяют более износостойкие твердые сплавы группы ТК. Сплавы группы ТК (Т30К4, Т15К6, Т14К8, Т5К10, Т5К12Б) состоят из зерен твердого раствора карбида вольфрама в карбиде титана и избыточных зерен карбида вольфрама, сцементированных кобальтом. В марке сплава цифра после буквы К показывает процентное содержание кобальта, а после буквы Т — процентное содержание карбидов титана. Так, сплав Т30К4 содержит 4% кобальта, 30% карбидов титана и остальное — карбиды вольфрама. Буква В в конце марки обозначает, что сплав имеет крупнозернистую структуру. Сплавы Т5К12В и Т5К10 являются наиболее вязкими и прочными и наименее красностойкими. Поэтому сплав Т5К12В рекомендуется применять при работе с ударными нагрузками для обтачивания стальных поковок и отливок по корке, а сплав Т5К10— для чернового точения при неравномерном сечении среза и прерывистом резании. Сплав Т30К4, содержащий большой процент карбидов титана, характеризуется высокой красностойкостью и износостойкостью, но является наименее прочным и вязким. Поэтому его применяют для чистового точения при непрерывном резании с малыми сечениями среза. Для обработки сталей наиболее применим сплав Т15К6, сочетающий достаточно высокую красностойкость и износостойкость с удовлетворительной прочностью. Сплавы группы ТТК состоят из зерен твердого раствора карбида титана, карбида тантала, карбида вольфрама и избыточных зерен карбида вольфрама, сцементированных кобальтом.

К сплавам группы ТТК относятся ТТ7К12, ТТ10К8Б. Сплав ТТ7К12 содержит 12% кобальта, 3% карбида тантала, 4% карбида титана и 81% карбида вольфрама. Введение в состав сплава карбидов тантала значительно повышает его прочность, но снижает красностойкость. Сплав ТТ7К12 рекомендуется для тяжелых условий при обточке по корке и работе с ударами, а также для обработки специальных легированных сталей. С целью экономии дефицитного вольфрама разрабатываются безвольфрамовые металлокерамические твердые сплавы на основе карбидов, а также карбидонитридов переходных металлов, в первую очередь, титана, ванадия, ниобия, тантала. Эти сплавы изготовляются на никелемолибденовой связке. Полученные твердые сплавы на основе карбидов титана с содержанием 12—19% никеле-молибденовой связки по своим характеристикам примерно равноценны стандартным сплавам группы ТК.

Одним из путей повышения эксплуатационных характеристик стандартных твердых сплавов группы ВК является нанесение покрытий из карбида титана на режущую часть. В этом случае на неперетачиваемые пластины из твердых сплавов наносится слой покрытия толщиной 0,005—0,02 мм. В результате поверхностный слой получает высокую твердость и повышенную износостойкость, что приводит к значительному росту стойкости инструмента.

Глава 3. Примеры извлечения вольфрама из отходов промышленного производства

3.1 Вольфрам из карбидов металлов, получаемых путем спекания

В настоящее время для извлечения металлов из лома карбидов металлов, полученных путем спекания и содержащих, например WC и Со, карбиды подвергают обжигу при температуре> 1700 С (что значительно превышает обычную температуру спекания, составляющую 1400—1450 °С), а затем охлаждают. После этого обрабатываемый продукт, который становится хрупким, измельчают в порошок. При использовании этого метода для отделения карбида вольфрама от кобальта требуется очень сложная дополнительная обработка.

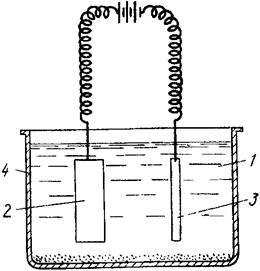

Был разработан усовершенствованный процесс, позволяющий просто и экономично выделять металлические компоненты из карбидов металлов, полученных путем спекания. Согласно этому способу, электролиз проводят в кислом растворе, используя карбид в качестве анода. Карбид металла, например WC, растворяется и металл осаждается в виде гидроксида. Одновременно металл, например Со, являющийся связующим веществом, осаждается на поверхности катода. Гидроксид металла промывают, прокаливают и восстанавливают в токе водорода с получением чистого металлического порошка. Аппаратура для проведения данного процесса показана на рис. 1.

Лом карбидов металлов, в состав которого входят, например карбид WC и связующий металл, например Со, опускают в кислый электролит /, предпочтительно HN03, причем карбид выполняет роль анода 2. Катод 3 является нерастворимым; для этой цели можно использовать вольфрамовый стержень. При проведении электролиза WC растворяется, и образуется H2W04, которая осаждается на дне сосуда 4.

3.2 Вольфрам из отработанных катализаторов

Известно, что при эпоксидировании или гидроксилировании водорастворимых ненасыщенных соединений, например аллилового или кротилового спиртов, пероксидом водорода в качестве катализаторов применяют металлы переменной валентности. В частности, для этой цели используют соединения ванадия, молибдена и вольфрама; особенно предпочтительно использование вольфрамовых катализаторов. Поскольку катализаторы являются дорогостоящими, разработано значительное число процессов для регенерации катализаторов, содержащих вольфрам. В частности, обработке подвергают водные реакционные смеси, образующиеся при эпоксидировании или гидроксилировании аллилового спирта до глицидола или глицерина.

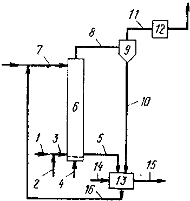

Процесс предназначен для выделения катализатора из кубового остатка. Кубовый остаток, получаемый при дистилляции, в турбулентном режиме пропускают через слой твердого инертного материала. Одновременно подается кислород или кислородсодержащий газ, в котором сгорают органические соединения, присутствующие в остатке. Катализатор, отделяемый в слое инертного материала, вместе с катализатором, улавливаемым в сепараторе, соединенном с выходом реактора, растворяют в воде. Полученный раствор снова используют в процессе эпоксидирования или гидроксилирования. Схема процесса представлена на рис. 2.

Кубовый остаток, содержащий катализатор, в случае необходимости переводят в состояние, в котором его можно перекачивать насосом — путем нагревания либо добавлением воды или промывки. Затем сырье по линии 1 перекачивают, в нижнюю часть реактора 3. Одновременно, чтобы предотвратить забивку аппаратуры, по линии 2 подают воздух. Смесь поступает в реактор по линии 3. Основное количество воздуха, необходимого для сжигания и создания сжиженного слоя, подают по линии 4; в случае необходимости воздух предварительно подогревают.

Реактор нагревают до требуемой температуры (^500°С). Для нагрева можно использовать пусковой нагреватель. При этом реактор обогревается либо непосредственно газом, образующимся при сгорании, либо воздухом, нагретым в теплообменнике, соединенном с пусковым нагревателем. После начала горения в реакторе с ожиженным слоем твердого материала избыточную теплоту реакции снимают с помощью охлаждающей системы.

Предпочтительно использовать для разогрева реактора солевую баню, например, нитрат-нитритный расплав (нитрат натрия — нитрит натрия). В этом случае после начала реакции солевая баня выполняет роль охладителя, позволяя поддерживать постоянную температуру реактора.

Инертный твердый материал для создания ожиженного слоя подается по линии7. Из реактора он выводится вместе с катализатором по линии 5 и направляется в резервуар 13, где его промывают водой, поступающей по линии 14. Водный раствор катализатора отделяют от твердого материала и по линии 15 направляют для повторного использования в процессе эпоксидирования или гидроксилироваиия. Высушенный инертный материал по линии 16 возвращают в реактор 6.

Отходящие газы, которые должны иметь низкое содержание оксида углерода, по линии 8 подают в циклон 9, где происходит отделение твердых частиц. Твердая фаза по линии 10 поступает в промывной резервуар 13 для отмывки от катализатора. Отходящий газ после дополнительной очистки в устройстве 12, например, путем фильтрования или промывки, выбрасывают в атмосферу.

3.3 Вольфрам из вольфрамового лома

Вольфрам, получаемый из лома составляет значительную часть от общего количества потребляемого вольфрама. Однако данные о выделении вольфрама из лома являются неполными. Большинство вольфрамосодержащего лома подвергается рециклу на тех предприятиях, где они образуются. Специальные вольфрамовые сплавы используются повторно без выделения их составных частей. Лом металлического вольфрама образуется при производстве проволочных сеток. Его направляют в продажу либо подвергают химической переработке. Значительные количества карбида вольфрама из шламов, образующихся при обработке металлов резанием, не перерабатываются ввиду низкого содержания вольфрама и высокой стоимости процесса химической переработки. Исследования, проведенные фирмой «Швойдер Кемикал Металлурджи Корп.» показывают, что ежемесячно несколько тонн вольфрама теряются в виде отходов от сварочных вольфрамовых электродов, покрытых 1—2 % тория. Значительное количество отходов из карбидных режущих инструментов, образующееся при обработке металлов резанием, обусловило интенсивное развитие работ по разработке экономичных методов извлечения карбида вольфрама. Относительная стоимость карбида вольфрама, изготовленного из первичного порошкообразного металлического вольфрама, и карбида, извлеченного из лома, составляет ~4 : 1.

Обрезки высокочистой вольфрамовой проволоки составляют ~75 % сырья, используемого для получения дробленого и литого карбида вольфрама. Некоторое количество шлама с высоким содержанием вольфрама образуется в охлаждающих системах шлифовальных установок для обработки контактных поверхностей из вольфрама. После сушки эти шламы непосредственно добавляют в расплавы стали [14].

3.4 Карбид вольфрама из лома буровых инструментов

В буровых головках для разработки породы используются цилиндрические вкладыши из карбида вольфрама, помещенные в стальной корпус и частично выступающие из него. Через определенный период времени в результате износа вкладыши из карбида вольфрама теряют свою эффективность и подлежат замене.