Курсовая работа: Технология изготовления деталей, подлежащих совместной обработке после сборки

В крупносерийном производстве для сборки узла червячного вала с корпусом редуктора используют специальные сборочные стапели, в которых предусмотрено автоматическое определение размера прокладок для обеспечения заданного осевого зазора в подшипниках.

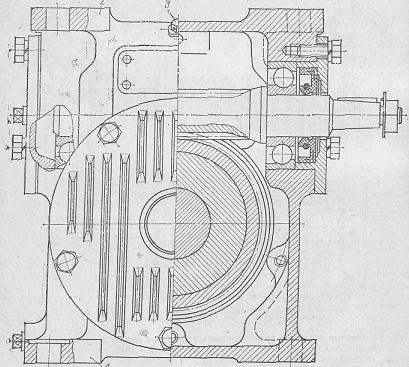

В зависимости от конструктивных особенностей редуктора колесо можно монтировать в корпусе различными способами:

-при разъемных корпусах (рис. 15) его закладывают в разъем, после чего устанавливают и закрепляют вторую половину корпуса;

Рис. 15. Редукторы: а – РЧН-80; б – РЧН-120; в – РЧП-420

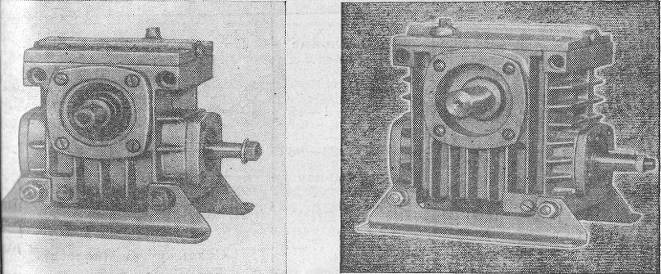

-при наличии больших стаканов (рис. 16, 17) его заводят сквозь соответствующее отверстие, а затем монтируют сам стакан;

Рис. 16. Редуктор с креплением к исполнительному механизму с помощью лап, расположенных в плоскости, перпендикулярной к оси вращения колеса 1 – лапы; 2 – опорная плоскость

Рис. 17. Редуктор с двумя парами лап, отлитых заодно с корпусом

Пары лап: 1 – нижняя; 2 – верхняя; 3 - отдушина

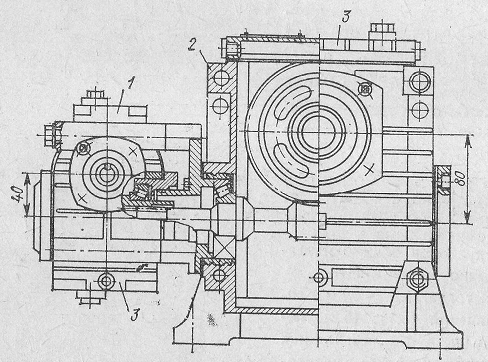

-при несиловых крышках (рис.18, 19, 20) его опускают в корпус сверху, а затем монтируют стаканы с наружными обоймами подшипников.

Рис. 18. Редукторы РЧУ- 40А и РЧУ – 80А

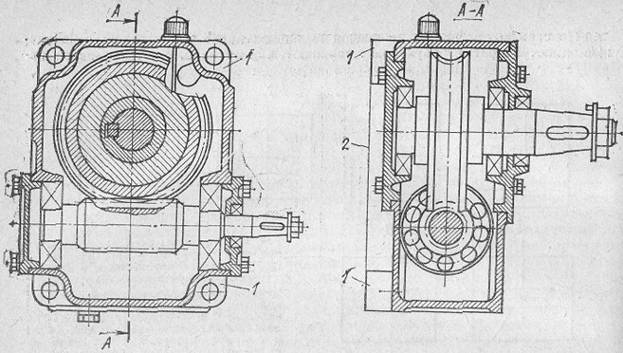

Рис. 19. Двухступенчатый редуктор Ч2 – 80Е с расположением колеса быстроходной ступени без консоли 1 – колесо червячное; 2 – несиловая крышка

Рис. 20. Редуктор Ч2 - 80

Быстроходная ступень 1 насажена на тихоходную 2 за счет полого вала;

3 – несиловые крышки

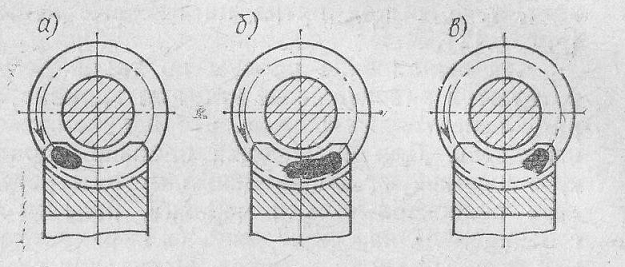

В индивидуальном и мелкосерийном производстве требуемое положение червячного колеса относительно червяка регулируют по пятну контакта. Для этого на червяк предварительно наносят тонкий слой краски, после чего собирают узел червячного колеса с корпусом таким образом, чтобы осевой зазор в подшипниках узла червячного колеса был равен нулю. Проворот передачи производят так, чтобы колесо сделало не менее одного оборота, и визуально определяют положение пятна контакта (при необходимости извлекают узел колеса из корпуса). По расположению пятна контакта корректируют первоначально установленные наборы прокладок с учетом заданного зазора в подшипниках и выполняют повторную сборку. Операцию повторяют, добиваясь оптимального положения колеса относительно червяка, т.е. такого положения, при котором пятно контакта проходит через среднюю плоскость колеса с тенденцией сдвига его в зону выхода из зацепления. Кромочный контакт, т.е. выход пятна на боковые кромки зуба, является недопустимым (рис. 21).

Рис. 21. Расположение первоначального пятна контакта на зубьях червячного колеса: а) и в) – неправильное; б) – оптимальное

На выполнение работы по такой регулировке средней плоскости колеса требуется значительные затраты времени, и фактически она относится к разряду селективных сборок, что неприемлемо в условиях крупносерийного производства.

Для повышения производительности в крупносерийном производстве используют специальные методы регулировки положения червячного колеса относительно оси червяка, например специальные стапели (рис. 22) с базировкой на ось червяка (для редукторов, имеющих вентиляторный конец) или базовый торец корпуса. При таких схемах регулировке средней плоскости колеса нарезку зубьев колеса и расточку отверстия под опоры червяка следует выполнять с высокой точностью. Сложность обработки колеса заключается в необходимости двойной регулировки: сначала регулировке средней плоскости колеса, а затем зазоров в подшипниках.

После сборки колеса проверяют пятно контакта “по краске” (при этом краску наносят на зубья колеса) или по “блику” после приработки редуктора на стенде в зависимости от предъявляемых к редуктору требований.

Рис. 22. Стапель для сборки узла червячного

колеса редукторов типа РЧУ

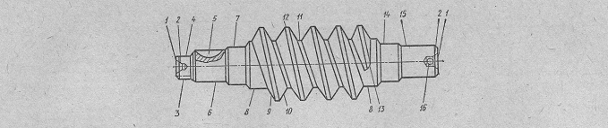

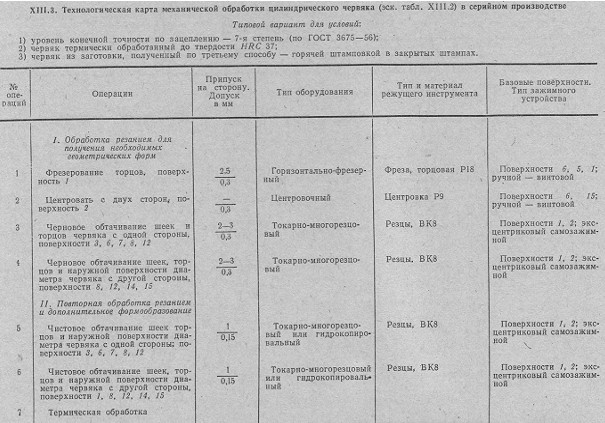

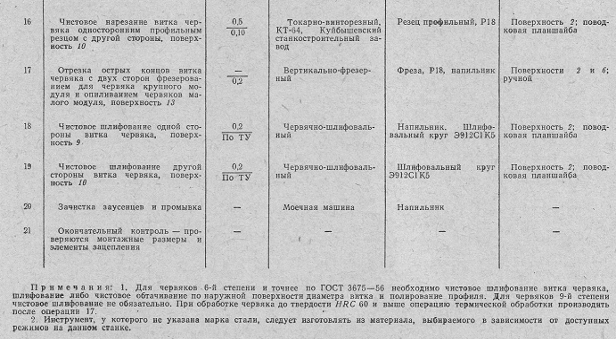

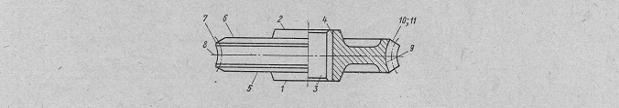

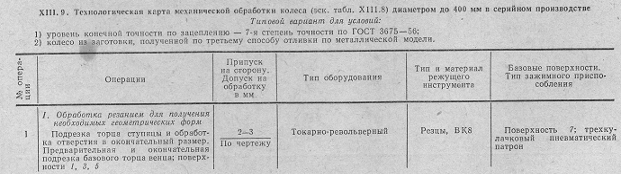

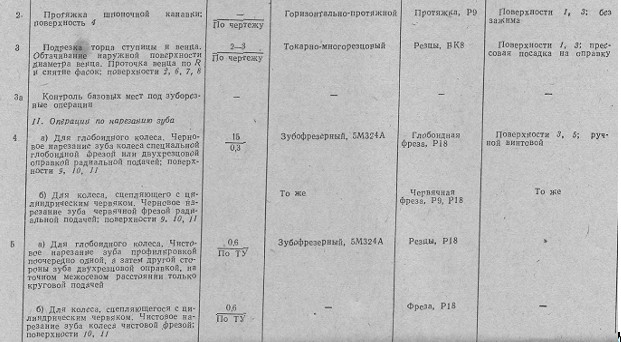

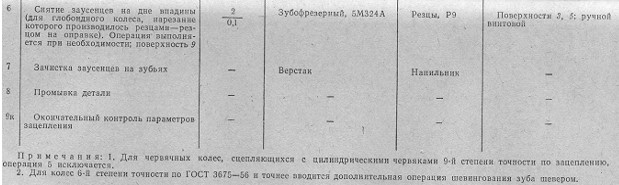

2 Типовые варианты обработки червячной пары

В данной главе приведем типовые варианты механической обработки червяка и червячного колеса в условиях серийного производства.

Заключение

В данной курсовой работе была описана технология изготовления деталей, подлежащих совместной обработке после сборки на примере изготовления червячного редуктора. Достоинством метода пригонки деталей с неподвижным компенсатором, которым и обеспечивается данная технология, является возможность получения требуемой точности сборки при сравнительно широких допусках на все звенья размерной цепи и незначительных затратах на оснастку. Наибольший эффект такой сборки получается в многозвенных размерных цепях.

Недостатком метода пригонки является высокая трудоемкость пригоночных работ, достигающая ![]() обшей трудоемкости сборки машины, и необходимость выполнения пригоночных работ специалистами высокой квалификации.

обшей трудоемкости сборки машины, и необходимость выполнения пригоночных работ специалистами высокой квалификации.

Метод сборки с индивидуальной пригонкой, требующей слесарных работ, в процессах автоматической сборки не применяется.

Список используемой литературы

1. Производство зубчатых колес. Под. ред. Б.А. Тайца. Изд. 2-е перераб. и доп. М., “Машиностроение”,1975.

2.Технология машиностроения. Учеб. Пособие для вузов. М., “Высшая школа”, 1977.

3.Червячные редукторы: Справочник. Ю.В. Левитан, В.П. Обморнов, В.И. Васильев. «Машиностроение”, Ленинградское отделение, 1985