Курсовая работа: Технология производства агломерата на аглофабрике 2 ОАОММК

2.8 Перечень используемого технологического оборудования

В таблице 4 приведен перечень используемого транспортного оборудования, а в таблице 5 – перечень используемого электрооборудования УУК.

Таблица 4 - Перечень транспортного оборудования

| Наименование оборудования | Техническая характеристика | Скорость движения ленты, м/с | Мощность двигателя, кВт/ч | |||

| Длина конвейера, м | Ширина ленты, мм | Угол наклона, град. | Вид груза | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Ленточный конвейер № 114-1 | 123,392 | 1200 | - | Рудная смесь | 1,564 | 100,0 |

| Ленточный конвейер № 114-1 | 123,392 | 1200 | - | Рудная смесь | 1,564 | 100,0 |

| Ленточный конвейер № 705-1 | 112,530 | 1400 | 130 45` | Рудная смесь | 2,300 | 315,0 |

| Ленточный конвейер № 705-2 | 112,530 | 1400 | 130 45` | Рудная смесь | 2,300 | 250,0 |

| Ленточный конвейер № 705-3 | 124,720 | 1200 | - | Рудная смесь | 1,562 | 130,0 |

| Ленточный конвейер № 705-4 | 28,800 | 1200 | - | Рудная смесь | 1,300 | 22,0 |

| Ленточный конвейер № 705-5 | 36,350 | 1200 | - | Рудная смесь | 1,300 | 22,5 |

| Ленточный конвейер № 705-6 | 64,0 | 1200 | - | Рудная смесь | 1,630 | 55,0 |

| Ленточный конвейер № 705-7 | 64,0 | 1200 | - | Рудная смесь | 1,630 | 55,0 |

| Ленточный конвейер № 706-1 | 205,800 | 1200 | 140 02` | Рудная смесь | 1,562 | 132,0 |

| Ленточный конвейер № 104-1 | 165,561 | 1200 | 20 10` | Концент- рат | 1,470 | 55,0 |

| Ленточный конвейер № 104-2 | 3,970 | 1200 | - | Концент- рат | 1,040 | 18,5 |

| Ленточный конвейер № 16-а | 24,200 | 1200 | - | Концент- рат | 1,300 | 22,0 |

| Ленточный конвейер № 16-б | 26,180 | 1200 | 20 05` | Концент- рат | 1,300 | 22,0 |

| Ленточный конвейер № СК-1 | 220,000 | 1200 | - | Рудная смесь | 1,562 | 100,0 |

| Ленточный конвейер № СК-2 | 220,000 | 1200 | - | Рудная смесь | 1,562 | 110,0 |

| Ленточный конвейер № 705-8 | 171,800 | 1400 | - | Рудная смесь | 1,562 | 132,0 |

| Ленточный конвейер № 705-9 | 171,800 | 1400 | - | Рудная смесь | 1,562 | 132,0 |

| Ленточный конвейер № 708-1 | 43,420 | 1400 | 160 00` | Рудная смесь | 1,562 | 160,0 |

| Ленточный конвейер № 708-2 | 43,420 | 1400 | 160 00` | Рудная смесь | 1,562 | 160,0 |

| Ленточный конвейер № 708-3 | 31,410 | 1400 | 170 00` | Рудная смесь | 1,562 | 125,0 |

| Ленточный конвейер № 708-4 | 31,410 | 1200 | 170 00` | Рудная смесь | 1,562 | 125,0 |

| Ленточный конвейер № 708-3-бис | 22,500 | 1200 | - | Рудная смесь | 1,300 | 30,0 |

| Ленточный конвейер № 708-4-бис | 22,500 | 1200 | - | Рудная смесь | 1,300 | 25,0 |

| Ленточный конвейер № 706-2 | 136,770 | 1200 | 00 06` | Рудная смесь | 1,562 | 132,0 |

| Ленточный конвейер № 709-1 | 186,798 | 1200 | 30 42` | Рудная смесь | 1,562 | 200,0 |

Таблица 5 - Перечень электрооборудования

| Наименование агрегата | Тип двигателя | Мощность, кВт/ч | Скорость вращения, об/мин. |

| 1 | 2 | 3 | 4 |

| Тарельчатые питатели №№ 1-5; 13-17 | ВРП ДМ | 15,0 18,5 | 750 750 |

| Тарельчатые питатели №№ 8-12; 20-24 | АО | 10,0 | 750 |

| Шлюзовые питатели бункеров №№ 6,7,18,19 | АИР | 2,2 | 1500 |

| Ленточные питатели бункеров №№ 6,7,18,19 | АИР | 5,5 | 1500 |

| Конвейеры № 114-1 № 114-2 | АО2 АО2 | 100,0 100,0 | 1500 1500 |

| Конвейеры № 705-1 № 705-2 | ДАН ДАН | 315,0 250,0 | 1500 1500 |

| Конвейеры № 705-6 № 705-7 | 5АМ 5АМ | 55,0 55,0 | 1000 1000 |

| Конвейер № 705-4 | АИР | 22,0 | 1500 |

| Конвейер № 705-5 | МА | 21,5 | 1500 |

| Конвейер № 705-3 | ГАМ | 130,0 | 1000 |

| Конвейер № 706-1 | А3 | 132,0 | 1000 |

| Конвейер № 104-1 | АО | 55,0 | 1000 |

| Конвейер № 104-2 | ДМ | 18,5 | 1500 |

| Конвейеры № 16-а № 16-б | ВАО ВАО | 22,0 22,0 | 1000 1000 |

| Конвейеры № СК-1 № СК-2 | АО АО3 | 100,0 110,0 | 1500 1500 |

| Конвейеры № 705-8 № 705-9 | А3 А3 | 132,0 132,0 | 1000 1000 |

| Конвейеры № 708-1 № 708-2 | АИР АИР | 160,0 160,0 | 1500 1500 |

| Конвейеры № 708-3 № 708-4 | АО АО | 125,0 125,0 | 1500 1500 |

| Конвейеры № 708-3-бис № 708-4-бис | 4АМ КО | 30,0 25,0 | 1500 1500 |

| Конвейер № 706-2 | 4АМ | 132,0 | 1000 |

| Конвейер № 709-1 | ВАО | 200,0 | 1500 |

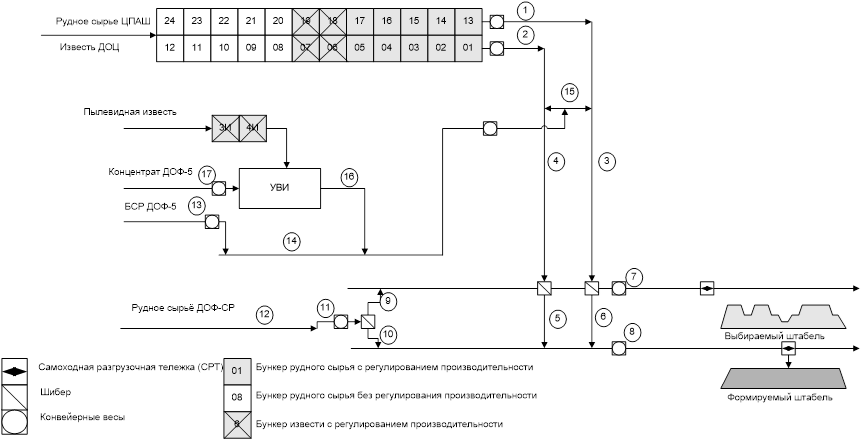

Рисунок 1 - Схема технологических потоков приёмки аглосырья на усреднение на УУК

3. Агломерационное производство

Агломерация - это процесс окускования мелких руд, концентратов и колошниковой пыли спеканием в результате сжигания топлива в слое спекаемого материала. Для производства агломерата предназначены ленточные агломерационные машины со спеканием слоя шихты на движущейся колосниковой решетке при просасывании воздуха через шихту. Продукт спекания (агломерации) – агломерат - представляет собой кусковой, пористый продукт черного цвета; упрощенно можно характеризовать его как спеченную руду или спеченный рудный концентрат.

При агломерации удаляются некоторые вредные примеси (сера и частично мышьяк), разлагаются карбонаты и получается кусковой пористый, к тому же офлюсованный материал. По существу - это металлургическая подготовка.

3.1 Шихта агломерации и ее подготовка

Основные составляющие агломерационной шихты - железосодержащие материалы (рудный концентрат, руда, колошниковая пыль); возврат (отсеянная мелочь ранее произведенного агломерата); топливо (коксовая мелочь); влага, вводимая для окомкования шихты; известняк, вводимый для получения офлюсованного агломерата.

Кроме того, в шихту зачастую вводят известь (до 25—80 кг/т агломерата), что улучшает комкуемость шихты, повышая ее газопроницаемость, прочность агломерата; марганцевую руду (до 45 кг/т агломерата) для повышения содержания марганца в чугуне и отходы (прокатную окалину, шламы и другие материалы, вносящие оксиды железа).

Подготовку шихты, как и спекание, ведут на агломерационных фабриках. Подготовка шихты должна обеспечить усреднение, необходимую крупность, дозирование компонентов шихты, смешивание и окомкование ее. Составляющие шихты из бункеров, где они хранятся, выдают с помощью весовых и объемных дозаторов. Дозирование должно обеспечить требуемый состав агломерата.

Для обеспечения равномерного распределения компонентов по всему объему шихты необходимо осуществлять хорошее смешивание шихты, что обычно проводят во вращающихся барабанах, сначала в смесительном, а затем в окомковательном, или совместив эти две операции в одном агрегате. При подаче в барабан воды, разбрызгиваемой над поверхностью шихты, происходит окомкование ее вследствие действия возникающих между частичками материала капиллярных сил. Окомкованная шихта характеризуется более высокой газопроницаемостью. Большое влияние на комкуемость, а, следовательно, и газопроницаемость, оказывает содержание влаги в шихте. Газопроницаемость шихты возрастает по мере увеличения влажности до 6-9 %, а при превышении этой величины шихта превращается в полужидкую массу, газопроницаемость которой низка. После окомкования шихту транспортируют к спекательной машине.

3.2 Процесс спекания

На колосниковую решетку конвейерной ленты загружают так называемую "постель" высотой 30-35 мм, состоящую из возврата крупностью 10-25 мм. Затем загружают шихту (250-350 мм). Под колосниковой решеткой создают разрежение около 7-10 кПа, в результате чего с поверхности в слои засасывается наружный воздух.

Чтобы процесс начался, специальным зажигательным устройством нагревают верхний слой шихты до 1200-1300 °С, и топливо воспламеняется. Горение поддерживается в результате просасывания атмосферного воздуха. Зона горения высокой около 20 мм постепенно продвигается сверху вниз (до колосников) со скоростью 20-30 мм/мин.

В зоне горения температура достигает 1400-1500 °С. При таких температурах известняк СаСО3 разлагается на СаО и СО2 , а часть оксидов железа шихты восстанавливается до FeO. Образующиеся СаО и FeO, а также оксиды шихты SiO2 , Fe3 O4 , Fe2 О3 , А12 О3 и др. вступают в химическое взаимодействие с образованием легкоплавких соединений, которые расплавляются. Образующаяся жидкая фаза пропитывает твердые частицы и химически взаимодействует с ними. Когда зона горения опустится ниже мест образования жидкой фазы, просасываемый сверху воздух охлаждает массу, пропитанную жидкой фазой, и последняя затвердевает, в результате чего образуется твердый пористый продукт - агломерат. Поры возникают в результате испарения влаги и просасывания воздуха. Продвижение через слой шихты сверху вниз з