Курсовая работа: Технология производства мармелада

рН - 3,1 ±0,1

Формование и студнеобразование мармеладной массы. Эти операции, а также выборка мармелада из форм осуществляются непрерывным или периодическим способом.

На процесс студнеобразования мармеладной массы и прочность полученного студня оказывают влияние три основных фактора: концентрация пектина, содержание сухих веществ в массе и рН. При увеличении концентрации пектина и содержания сухих веществ в массе, а также при снижении значения рН процесс студнеобразования протекает быстрее, а прочность полученного студня увеличивается. Варьируя величины этих факторов в допустимых пределах, подбирают оптимальные их значения, обеспечивающие нормальные условия для формования и студнеобразования массы. Приготовленную порционно-мармеладную массу формуют вручную в течение определенного времени. Чтобы за этот период в мармеладной массе не происходил процесс студнеобразования, ее следует готовить с более низким содержанием сухих веществ, а значение рН увеличивать.

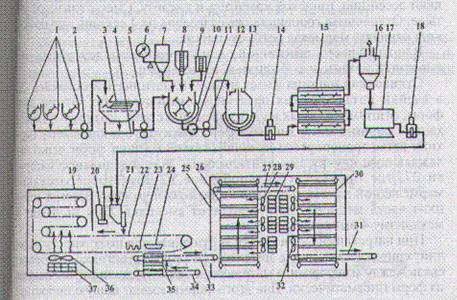

Машинно-аппаратурная схема поточно-механизированной линии для производства мармелада на пектине

В состав линии (рис. 2) входят рецептурный и варочный комплексы, мармеладоотливочная машина и сушилка. Пюре, предварительно протертое на протирочной машине через сито с диаметром ячеек 1,5 мм, подается насосом в смесители 1, которые служат для составления купажированного пюре с целью получения однородной массы пюре необходимой кислотности и желирующей способности.

Из смесителей пюре насосом 2 перекачивается в протирочную, машину З для контрольной протирки через сито с отверстиями диаметром 0,8 мм. Протертое пюре по металлическому спуску поступает в приемный сборник 4 и далее шестеренным насосом перекачивается в смеситель 10 для сахаро-яблочной смеси. Необходимое количество пюре определяется по уровню.

Рис. 2. Машинно-аппаратурная схема механизированной поточной линии производства формового мармелада

Смеситель снабжен горизонтальной механической мешалкой П- образными лопастями, укрепленными на валу по винтовой линии. В смеситель 10 согласно рецептуре загружается сахар, пюре, лактат натрия, патока и отходы. Сахар-песок перед загрузкой в смеситель просеивают, пропускают через магнитные уловители ковшовым элеватором, подают в бункер 7 автовесов 6. Патоку подают из мерного бачка 8, а лактат натрия — из бачка 9.

Из смесителя сахаро- яблочная смесь, пройдя фильтр 11, шестеренным насосом 12 подается в варочный котел 13 с мешалкой, где доводится до кипения. Далее плунжерный насос 14 подает смесь в непрерывнодействующий трехкамерный варочный аппарат 15 - безвакуумное уваривание. Из варочного аппарата уваренная масса поступает в пароотделитель 16. Конечная влажность мармеладной массы 30—32 %, температура массы на выходе 106—107 °С.

Уваренная масса из пароотделителя 16 поступает в темперирующую машину 17, а оттуда плунжерным насосом-дозатором 18 в отливочную головку 21 отливочной машины. В смеситель 20 добавляют эссенцию, пищевой краситель и кислоту. Смеситель всего четыре. Отливочная головка также разделена на 4 секции, что позволяет отливать мармелад четырех цветов.

В нижней части отливочной головки установлен дозирующе- отливочный механизм с двадцатью плунжерами.

Отливочная машина имеет цепной пластинчатый конвейер 22; в ячейки металлических пластин вмонтировано по четыре ряда форм, отштампованных из нержавеющей стали. Дозирующий механизм заливает массу в ячейки форм движущегося конвейера. Верхняя ветвь транспортера проходит после заливки форм через охлаждающую камеру 19 с вентилятором 36 и холодильной батареей 37, где происходит желирование и структурообразование мармеладной массы. Формы с конвейера переходят затем в нижнюю часть машины, нагреваются от змеевика 23 и подходят к механизму 4 выборки мармелада.

При нагревании форм несколько оплавляется поверхность изделий, соприкасающаяся с металлом. В результате этого ослабевает связь между изделиями и материалом форм. Изделия извлекаются из форм пневматически. Для этого формы имеют общую полость, а дно каждой ячейки соединяется с ней несколькими отверстиями. На участке выборки к форме прижимается камера, в которую от компрессора в пульсирующем режиме подается сжатый воздух. Через общую полость и отверстия воздух давит в донышки изделий и выталкивает их на лоток, установленный на конвейере 33.

Лотки поступают в мармеладоотливочную машину на конвейере 34, затем два лодочных вертикальных конвейера 35 снимают их, поднимают и устанавливают на конвейер 33 под механизмом выборки 24.

Конвейер 33 подает лотки с мармеладом в сушилку 25. Сушилка предназначена для непрерывной сушки и охлаждения мармелада. Сушилка выполнена в виде сварного каркаса, теплоизолированного щитами, внутри которого смонтированы два замкнутых вертикальных полочных конвейера 26, служащих для подъема лотков и два аналогичных транспортера 30 для их опускания. Вертикальные конвейеры связаны между собой верхним транспортером 27. Во время подъема вверх лотки обдуваются горячим воздухом, который подается вентиляторами 28. Нагревается воздух от паровых калориферов 29. Транспортер 27 снимает лоток с полок транспортеров 26 и устанавливает на полки конвейеров 30, которые опускают их вниз. Двигаясь в вертикальных шахтах, мармелад обогревается горячим воз духом и высушивается.

При прохождении последних ярусов второй шахты, перед выходом лотков из сушилки, мармелад обдувается из вентилятора 32 воздухом цеха и охлаждается.

Нижний конвейер 31 выводит лотки с мармеладом из сушилки. Пустые лотки возвращаются на транспортер 34 к отливочному агрегату для загрузки, а мармелад поступает на укладку. Производительность линии составляет 290 кг/ч. Далее подробно рассмотрим работу и сделаем расчет варочного котла с мешалкой.

Принцип работы и расчет

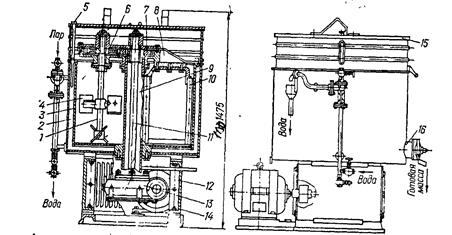

Корпус машины цилиндрической формы, оснащен темперирующей рубашкой. (рис. 5) Представляет собой комбинированную лопастную мешалку с планетарным движением вертикальной лопастной и рамной мешалки.

Рис. 5. Смесительная машина: 1 – вал мешалки; 2 – водяная рубашка; 3 – рабочая камера; 4 – лопасть мешалки; 5 – термометр; 6 – подвижная шестерня; 7 - неподвижная шестерня; 8 – водило; 9 – труба; 10 – рамка мешалки; 11 – приводный вал; 12 – приводный электродвигатель; 13 – червячный редуктор; 14 – станина; 15 – крышка; 16 – выгрузочный патрубок.

Смеситель состоит из цилиндрической рабочей камеры с плоским днищем, наружные поверхности камеры защищены водяной рубашкой. Емкость установлена на станине, в которой находится приводной электродвигатель и червячный редуктор, на его фланце закреплена труба, а в ней размещен приводной вал мешалки. На нем закреплена неподвижная шестерня и водило, соединенное с рамкой мешалки. На противоположном конце водила закреплена опора вала пропеллерной мешалки и приводная шестерня. Сверху емкость закрыта крышкой, через откидную ее половину загружают компоненты смеси. К рубашке подключены вода и пар. Температура воды в рубашке регулируется термометром. Разгрузка смеси осуществляется через патрубок с заслонкой. Комбинированный тип мешалки выбран, учитывая, что мармеладная масса имеет среднюю вязкость.

Рассчитаем мощность перемешивающего устройства.

Т. к. мешалка комбинированная, то рассчитываем потребную мощность для каждой составной части.

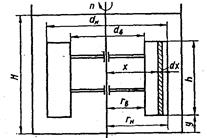

Рис. 6. расчетная схема мешалки с вертикальными лопастями.

1. Мощность лопастной мешалки

Выделим на горизонтальной лопасти (рис. 6) бесконечно малую элементарную площадку df на расстоянии х от оси вращения. Величина этой площадки