Курсовая работа: Технология технического осмотра и ремонта автомобиля КамАЗ-5460 с восстановлением коленчатого вала

Твердость противовеса: НВ 167—212

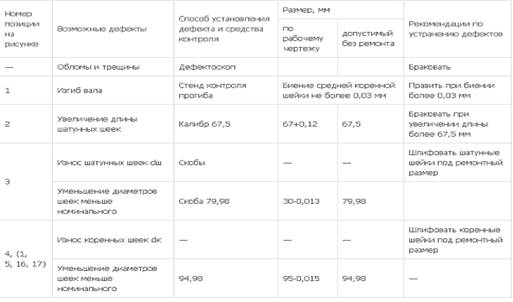

Таблица 3.

Таблица 4.

2.5 Технологический процесс восстановления коленчатых валов

Технологический процесс восстановления коленчатых валов включает следующие операции: мойку, разборку и дефектацию коленчатого вала; проверку биения по средней шейке; правку коленчатого вала на прессе (при необходимости); установку пробок в отверстия масляных каналов вместо заглушек; шлифование коренных и шатунных шеек; контроль размеров коренных, шатунных шеек и радиуса кривошипа; полирование коренных и шатунных шеек и сборку коленчатого вала. Разборка коленчатого вала включает следующие операции: снятие шестерни привода масляного насоса, переднего и заднего выносных противовесов; изъятие заглушек и втулок центробежной очистки масла и внутренних полостей масляных каналов коленчатого вала. Правка коленчатого вала производится на прессе при наличии изгиба вала более 0,05 мм. Для правки вал устанавливается на призмы крайними коренными шейками, средняя шейка устанавливается под штоком гидравлического пресса таким образом, чтобы прогиб вала находился в верхней части (под штоком пресса). Контроль осуществляется с помощью индикаторного приспособления. На среднюю шейку устанавливается призма со сферическим углублением для предохранения от повреждения шейки вала, и усилием пресса вал прогибается на величину, превышающую изгиб вала в 10 раз.

Шейки коленчатого вала шлифуются на круглошлифовальных станках ЗА432. Режимы шлифовки коренных и шатунных шеек коленчатого вала приведены в табл. 5.

Порядок шлифования следующий. В первую очередь шлифуются коренные шейки после установки коленчатого вала в центрах станка. Во вторую очередь шлифуются шатунные шейки.

Для шлифования шатунных шеек коленчатый вал на станке устанавливается в центросместителях, обеспечивающих смещение оси вала на величину радиуса кривошипа, который имеет размер (604+-0,5) мм, и совмещение осей шатунных шеек с осью шпинделя станка. Шлифование начинается с первой шатунной шейки, для шлифования следующей шейки вал поворачивается на угол 90°.

В процессе шлифования шеек производится контроль их размеров и радиуса кривошипа.

Все коренные и шатунные шейки шлифуются под один ремонтный размер.

После шлифования шейки подвергаются полировке в течение 1 мин на полировальных станках полировальной лентой ЭБ220 или пастой ГОИ № 10.

Восстановленные коленчатые валы поступают на сборку.

Шестерни привода масляного насоса из-за ненадежного его крепления могут иметь следующие дефекты: обрыв шестерни, накрен на зубьях, выкрашивание зубьев. Шестерни, имеющие указанные выше дефекты, заменяются новыми.

Противовесы подвергаются осмотру на магнитном дефектоскопе и контролю жестким мерительным инструментом.

Противовесы, имеющие обломы или трещины, выбраковываются; имеющие износ отверстий под шейки вала восстанавливаются осталиванием (железнением). Изношенные пазы под шпонку завариваются электродуговой сваркой и фрезеруются новые.

Таблица 5. Режимы шлифования коренных и шатунных шеек коленчатого вала

2.6 Замена вкладышей после восстановления коленчатого вала

Вкладыши подшипников коленчатого вала и нижней головки шатуна сменные, тонкостенные, трехслойные, с рабочим слоем из свинцовистой бронзы. Верхний и нижний вкладыши коренного подшипника коленчатого вала невзаимозаменяемые. В верхнем вкладыше имеются отверстие для подвода масла и канавка для его распределения.

Камское объединение выпускает десять ремонтных размеров вкладышей. Это позволяет восстанавливать шейки коленчатого вала шлифованием под ремонтный размер. Обозначение вкладышей соответствующей шейки, диаметр вала и диаметр постели в блоке цилиндров и шатуне нанесены на тыльной стороне вкладыша. Размеры шатунных и коренных шеек коленчатого вала представлены в табл. 6 и 7.

Размеры шеек коленчатого вала и гнезда в блоке цилиндров должны соответствовать ремонтным размерам вкладышей. Перед установкой коленчатого вала в блок цилиндров рабочая поверхность вкладышей коренных подшипников и коренные шейки коленчатого вала смазываются чистым дизельным маслом, упорные полукольца коленчатого вала устанавливаются в выточках задней коренной опоры так, чтобы стороны с канавками прилегали к упорным торцам вала. При правильной сборке подшипников вал должен свободно проворачиваться от усилия руки, а осевой зазор в упорном подшипнике должен быть 0,050—0,215 мм. Увеличение длины задней коренной шейки компенсируется подбором полуколец ремонтного размера.

Таблица 6. Ремонтные размеры шеек коленчатого вала и вкладышей двигателей КамАЗ-740

Таблица 7. Ремонтные размеры шеек коленчатого вала и вкладышей двигателей КамАЗ-740

2.7 Сборка коленчатого вала и установка его в блок цилиндров

Коленчатый вал перед сборкой обдувается сжатым воздухом.