Курсовая работа: Триботехнічні властивості: зносостійкість, зношування, тертя, покриття, залишкові напруги детонаційно-газових покриттів

![]()

де F - сила тертя.

Ця характеристика застосовується в основному при вивченні роботи гальмових обладнань і муфт зчеплення. Зносостійкість Еи різних реальних вузлів тертя може приймати значення, що належать широкому інтервалу : від ![]() до

до ![]() . Розрізняють десять класів зносостійкості ( від 3- го до 12- го ), кожний з яких відрізняється по величині Еи від наступного за ним в 10 раз. Номер класу відповідає мінімальному показнику ступені при Еи . Так, якщо зносостійкість колодкового гальма відповідає шостому класу , це означає, що Еи=

. Розрізняють десять класів зносостійкості ( від 3- го до 12- го ), кожний з яких відрізняється по величині Еи від наступного за ним в 10 раз. Номер класу відповідає мінімальному показнику ступені при Еи . Так, якщо зносостійкість колодкового гальма відповідає шостому класу , це означає, що Еи=![]() , якщо сьомому класу, то Еи=

, якщо сьомому класу, то Еи=![]() . При вивченні опору матеріалів абразивному зношуванню найчастіше в лабораторних випробуваннях використовують поняття відносна зносостійкість Ео :

. При вивченні опору матеріалів абразивному зношуванню найчастіше в лабораторних випробуваннях використовують поняття відносна зносостійкість Ео :

![]()

де ![]() - висота зношеного шару еталона ;

- висота зношеного шару еталона ;

![]() - висота зношеного шару досліджуваного матеріалу.

- висота зношеного шару досліджуваного матеріалу.

Величини ![]() й

й ![]() визначаються при однакових режимах навантаження.

визначаються при однакових режимах навантаження.

Наведені характеристики процесу зношування є інтегральними для обраної пари тертя й режимів її навантаження . Вони не зв'язують зношування із процесами взаємодії й руйнування в зоні контакту.

Зношування тіл, що труться слід розглядати як сумарний результат одночасного протікання елементарних актів руйнування й змін властивостей матеріалу, природа яких різноманітна. Це визначає різноманіття видів зношування, що мають місце на одному й тому ж контактному майданчику в будь-який заданий момент часу. Однак для кожної конкретної пари тертя й обраних режимів навантаження характерний ведучий (домінуючий) вид зношування, що визначає інтенсивність зношування тіл, що труться. Поряд з ведучим мають місце супутні види зношування. Так, при втомному зношуванні, що переважає по своєму якісному й кількісному прояву, можливе існування абразивного й окисного видів зношування. Зі зміною режимів навантаження провідним видом може бути абразивне зношування, а супутніми - втомне й окисне.

Таким чином, при терті реальних тіл у зоні контакту можуть реалізовуватися часток, що одночасно трохи приводять до утвору, зношування явищ, що мають різну природу, що й підкоряються різним закономірностям. Математичний опис процесу зношування базується, як правило, на одному явищі. Це явище може бути основним, однак у реальних вузлах воно не визначає повністю опір матеріалів, що сполучаються, зношуванню. Тому не слід очікувати повного збігу розрахункових значень інтенсивності зношування з даними, які отримані експериментально для реальних вузлів тертя. Різноманіття причин зношування тертьових тіл привело до розробки великої кількості класифікацій видів зношування, кожна з яких різниться принципом, покладеним у її основу. Розглянемо деякі з них. В основу першої класифікації, запропонованої Бринеллем в 1921 р., була покладена кінематична ознака й наявність прошарку між поверхнями тертя. Згідно із цією класифікацією, існують наступні види зношування: при терті кочення з мастильним матеріалом; при терті кочення без мастильного матеріалу; при терті ковзання з мастильним матеріалом; при терті ковзання без мастильного матеріалу; при терті тіл, розділених твердими частками. Ф. Т. Барвелл і К. Стронг запропонували класифікацію видів зношування, засновану на фізико-механічних і хімічних явищах у контакті. Вони розрізняють сім видів зношування: 1) задір або заїдання, обумовлені сильною адгезійною взаємодією на точках контакту; 2) пластичний плин поверхні; 3) викришування; 4) стирання твердими частками; 5) безперервне зношування, що приводить до утворення дрібних часток зношування й згладжуванню поверхні тертя (у результаті впливу слабких механічних навантажень і адгезії); 6) зношування в результаті хімічної корозії ; 7) фреттинг-корозия. В основу класифікації Б. І. Костецкого покладені фізико-хімічні й механічні процеси, що протікають у зоні тертя. У цьому випадку виділяють наступні види зношування: схоплювання твердих тіл; окисне зношування; корозію й фреттинг , а також зминання; ерозійне, кавітаційне й втомне зношування. Класифікація І. В. Крагельского, заснована на характері порушення фрикційних зв'язків і руйнування поверхонь тертя, включає: втомне зношування, спостережуване при пружному відтискуванні матеріалу нерівностями, що впровадилися, контр тіла; малоциклову втому при пластичному відтискуванні матеріалу; мікрорізання з утворенням стружки при більших значеннях глибини щодо впровадження нерівностей поверхні контр тіла в обсяг поверхневого шару, що зношується, матеріалу; адгезійне порушення фрикційних зв'язків, спостережуване при схоплюванні плівок; когезіонне руйнування поверхневих шарів при схоплюванні тертьових тіл на ювенільних ділянках контакта. Д.Н. Гаркунів запропонував підрозділяти зношування на наступні види; при схоплюванні й заїданні поверхонь; виборчий перенос; водневе; окисне; корозійне; корозійно-механічне; фреттинг-корозія; внаслідок диспергування, внаслідок пластичної деформації; у результаті викрошування знову утворених структур; тріщиноутворення на поверхнях тертя; абразивне й ерозійне. Ця класифікація побудована з обліком фізико-механічних і хімічних явищ, що протікають у зоні контакту, і топографії поверхні тертя після зношування.

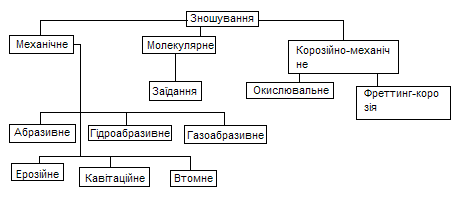

Відповідно ГОСТ 16429—70, усі види зношування можна розділити на три групи: механічне; молекулярно-механічне й корозійно-механічне (мал. 1.1)

Рис. 1.1.1. Класифікація видів зношування за ГОСТ 16429-70 ;

Перша група поєднує ті вила зношування, які є результатом руйнування поверхневого шару твердого тіла, викликаного в більшості випадків багаторазовими деформаціями цього шару. Друга група представлена зношуванням, обумовленим адгезійними явищами на плямах фактичного контакту, у результаті протікання яких утворюються містки зварювання, що руйнуються під впливом тангенціальної сили. Руйнування цих містків зварювання може відбуватися за обсягом одного з елементів пари тертя. Третя група включає окисне зношування й фреттинг-корозію. Основною причиною яких є хімічні процеси ініційовані імпульсним тепловим і механічним впливом на матеріал нерівностей, що вступають у контакт поверхонь тертя. Фізичні й хімічні процеси, що протікають у зоні тертя.

Поділ поняття міцності на об'ємну й поверхневу, розвиток термодинаміки дозволив Б.І. Костецкому [5-7] висунути принципово новий - структурно-енергетичний підхід. Відповідно до якого для всіх матеріалів існують границі структурно-енергетичної пристосованості, яка характеризується стабільним протіканням процесів тертя й зношування [8]. Так само була освітлена єдина дифузійна природа процесів окиснення й зв'язування, яке дозволило досліджувати як загальні закономірності тертя й зношування, так і специфічні. Робота І.Г. Носовского й співробітників [9-11], підтвердили вакантно-дислокаційну гіпотезу зв'язування. Умови граничного змащення це найгірший режим роботи вузлів тертя в них сполучаються механічні й фізико-хімічні взаємодії фрикційного контакту й навколишнього середовища [12-14]. Мастильний матеріал з дислокаційно-енергетичних позицій [15, 16], суттєво впливає на кількість дефектів у поверхні тертя й змінює природу її взаємодії з навколишнім середовищем [17, 18] Відбувається утвір адсорбційних, хемосорбційних шарів [19-21]. Явище адсорбції й утвору адсорбційних шарі на трибо поверхні досліджене А.С. Ахматовим, Б.В. Дерягиним, Г. І. Фуксом, П.А. Ребиндером, М.В. Райко [14, 10-12]. У роботах [21, 22] показаний загальний механізм дії більшості хімічно активних присадок у мастильному матеріалі. Н. Жорже, А. Годфри, К. Майер, Ф. Барвел вивчали плівки, які утворені на поверхнях при фрикційному контакті. Дослідження м.В. Райко, Р.М. Матвиевского [25, 26] суттєво розвили бачення про фазові переходи в мастильних шарах. Роботи в напрямку утворення мастильних шарів [16-23] виділили роль трибохімічних реакцій у зоні тертя [18]. Також відзначається значимість впливу матеріалу трибосполучених [11]. Окремо варто виділити переваги ламелярних мастильних матеріалів [12, 15]. У якості твердих масел можуть використовуватися різні матеріали: графіт або чисті метали з низькою температурою плавлення Pb, Bі, Sb, Sn. Значне поширення одержали сульфіди металів: сірчисте залізо й марганець, а надалі сірчистий цинк, мідь і свинець [21]. Великий цикл робіт присвячений механізмам дії ламилярних мастильних матеріалів [25]. У цей час відсутні чіткі ознаки за якими можна виходячи із загального класу захисних покрити виділити спеціальні зносостійкі, тому що ознаки зносостійкості чітко не сформульовані [28]. Деякі автори [14-20] вважають, що оптимальна зносостійка структура визначається сприятливим з'єднанням самої структури й складного комплексу властивостей (іноді навіть суперечливих), по-перше, фізико-механічних (високий опір стиску, вигину, зрушення, значні сили молекулярно механічного зчеплення, комбінацією твердості й в'язкості при мінімальній крихкості); по-друге, фізичних (значна тепло-провідність, не значні розбіжності коефіцієнтів розширення й ін.); по-третє, фізико-хімічних (висока насиченість і рівномірність мікро-розподілу легуючих елементів, стійкість проти корозії й ін.). При цьому одержання відзначеного комплексу властивостей практично не можливо в однофазному однокомпонентному й навіть багатокомпонентному сплаві, але цілком здійсненне в гетерогенній структурі. Слід так само враховувати те, що для різних умов експлуатації й впливу зовнішніх факторів оптимальна зносостійкість відповідає різним, але характерним для кожного конкретного випадку структурним станам [26].Абразивне зношування - це відділення з поверхні тертя матеріалу або його пластичне деформування під впливом твердих часток, що супроводжується зміною лінійних розмірів тіла, що зношується. Цей вид зношування реалізується при наявності: •нерухомо закріплених твердих зерен на поверхні тертя одного з тіл, що сполучаються. Це тверді структурні складові матеріалу елементів пари тертя, частки абразивної шкурки, брусків і іншого інструмента, частки нагару на стінках циліндра двигуна внутрішнього згоряння;

•вільних часток, що попадають у зону контакту тертьових тіл (оксидні плівки, частки зношування, пили);

•незакріплених часток, що передають тиск деформуючої маси (абразивні частки в ґрунті, гірських породах, насипних вантажах при їх транспортуванні).

Абразивне зношування закріпленими частками спостерігається у двигунах внутрішнього згоряння (у парі тертя циліндр-поршневе кільце), при обробці матеріалів абразивним інструментом огранювання каміння, виготовлення лінз і виробів з деревини, обробка металів без застосування мастильно-охолоджуючих рідин) і т.д..

Звичайно перший механізм вносить незначний вклад у процес зношування в порівнянні із другим. Поверхня металів, що зазнають абразивне зношування, покривається безліччю паралельно розташованих канавок, орієнтованих у напрямку відносного переміщення тіл, що сполучаються. В окремих випадках, що особливо коли домінують є другий механізм зношування, дно канавок покривається мікротріщинами, площина яких перпендикулярна до вектора V. Встановлено, що вплив швидкості ковзання на Іh металів при абразивному зношуванні неоднозначне. Характер залежності Іh (v) є досить складним і визначається структурою металу й рівнем нормального навантаження. При в при v > 2 м/с спостерігається тенденція до зменшення Іh з ростом швидкості ковзання. Для ряду металів при низьких швидкостях ковзання інтенсивність зношування перебуває в прямої залежності від тиску на контакті, швидкості ковзання й коефіцієнта тертя:

![]()

Очевидно, однієї із причин зниження Іh є зменшення глибини відносного впровадження часток в обсяг металу з ростом v. Відповідність Іh роботі тертя підтверджує можливість застосування кінетичної теорії міцності твердих тіл для пояснення закономірностей їх абразивного зношування. Контактно-абразивне зношування вільними частками. Контактно-абразивне зношування спостерігається у вузлах тертя двигунів внутрішнього згоряння (циліндр - поршневе кільце), транспорту ( колесо-рейка, п'ята - підп'ятник поворотного механізму вагонів, у парах вал втулка, палець - вушко гусениці) і інших обладнань. Механізм зношування тертьових тіл, у контакті яких перебуває вільний абразив (частки зношування, оксидів, нагару, пили), залежить від співвідношення твердості поверхонь цих тіл і твердості абразиву, а також від навантаження. Для важко навантажених вузлів тертя (зубчасті передачі, підшипники кочення) найбільш імовірним є процес дроблення абразиву. частки, що попадають у зону контакту, абразиву не встигають впровадитися в обсяг одного з тертьових тіл на необхідну для мікрорізання глибину {h/R >0,1) і руйнуються. Руйнування відбувається импульсно, подібно мікровибуху, а осколки, що утворюються при цьому, володіючи високою швидкістю, вибивають із поверхневого шару тіла, що зношується, невеликі обсяги матеріалу або пластично деформують його. У цьому випадку поверхні тертя мають кратероподібні сліди руйнування, які можуть бути лише незначно витягнутими в напрямку відносного руху тертьових тел. Зношування поверхонь, що сполучаються тіл не супроводжується утворенням стружки. Зношування в масі абразивних часток цей вид зношування має місце у вузлах тертя сільськогосподарської техніки (диски, ножі й лемеша ґрунтообробних машин, деталі, що контактують із мінеральними добривами, ножі й шнеки збиральних машин) гірничодобувного устаткування (долота бурильних установок, ковші екскаваторів, деталі піднімальних обладнань), транспорту (платформи для насипаних вантажів, стрічки конвеєрів).

1.1.1 Сучасні теорії й механізми зношування твердих тіл

Гідроабразивне зношування - це відділення з поверхні тертя матеріалу або його пластичне деформування під впливом твердих часток, що захоплюються потоком рідини, що супроводжується зміною розмірів тіла, що зношується. Цьому виду зношування зазнають трубопроводи, деталі бурових установок, земснарядів, польових машин, водного транспорту, турбін насосів, сопла й дефлектори дощувальних установок. Механізм і інтенсивність зношування матеріалів залежать від кута атаки ![]() часток. Якщо а =90° (частки падають перпендикулярно до поверхні, що зношується), можливі наступні види зношування твердих тіл: крихке руйнування, зношування внаслідок пластичного деформування, перенаклеп з наступним відділенням матеріалу у вигляді лусочок. У цьому випадку найбільшу зносостійкість мають матеріали, здатні витримувати без руйнування багаторазові деформації (гума, полімери, полімеркераміка ), найменшої - тендітні (стекло, базальт). Зі зменшенням зростає роль мікрорізання й малоциклової втоми. У цьому випадку більш зносостійкими стають метали. Хімічна активність вологи також впливає на механізм зношування. Так, вода при терті сприяє прискоренню окиснення металу й утворенню вільного водню, що гарантує більш інтенсивне зношування. Експериментально встановлене, що підвищення твердості чистих металів і сталі викликає збільшення їх зносостійкості. Гідроабразивна зносостійкість пластмас нижче, чим металів. Однак на відміну від металів збільшення кута атаки абразивних часток приводить до підвищення їх зносостійкості, і по цій характеристиці полімерні матеріали (особливо гуми й поліуретани) наближаються до металів. Даний ефект пояснюється високим рівнем розсіювання енергії удару й релаксацією напруг, що виникають у поверхневому шарі полімеру при ударі частки. Ці фактори пов'язані з деформаційними властивостями полімерів, про що свідчить кореляція їх опору зношуванню з модулем пружності. Установлене, що незалежно від кута атаки абразивних часток їм при гідроабразивному зношуванні монотонно зменшується з ростом модуля пружності полімерних матеріалів. Таким чином, полімери мають перевагу в порівнянні з металами по гідроабразивній зносостійкості при більших кутах атаки й малої енергії удару, обумовленою масою й швидкістю часток абразиву. Особливо ефективне застосування полімерних матеріалів при гідроабразивному зношуванні в агресивних середовищах. Газоподібне зношування - це відділення з поверхні тертя матеріалу або його пластичне деформування під впливом твердих часток, що захоплюються потоком газу, що супроводжується зміною розмірів тіла, що зношується. Цьому виду зношування зазнають деталі пневмотранспортних обладнань, газових турбін, дезінтеграторів, гірничо-шахтного устаткування, молотки дробарок, обшивка літальних апаратів, лопатки вентиляторів, сопла піскострумінних автоматів, вихлопні труби. Кінетична енергія твердих часток витрачається на деформування, розігрівши й руйнування поверхневого шару деталі, що зношується, а також на трибохімічні реакції, емісію електронів і прискорення часток після удару. Механізм газоподібного зношування визначається структурою й механічними властивостями матеріалів, що зношуються, а також кутом атаки, швидкістю й розмірами абразивних часток. При малих кутах атаки, коли реалізується упругопластичний (матеріал з низькою твердістю) ковзний контакт абразивних часток з поверхнею, що зношується, частки зношування виникають у результаті багаторазового пластичного деформування матеріалу абразивом. На поверхні тертя утворюються витягнуті в напрямку V лунки (канавки), на краях яких розташовуються гребінці пластично деформованого матеріалу. Після багаторазових ударів абразивних часток і деформацій матеріалу відбувається його окрихчення й відділення від поверхні тертя. Таким чином, зношування є результатом пластичного деформування матеріалу і його малоциклової втоми. З підвищенням твердості матеріалу лунки стають менш глибокими, менший обсяг поверхневого шару зазнає деформаціям і наклепу. При цьому вплив пластичних деформацій і утоми на процес зношування знижується, що викликає зменшення І. В окремих випадках можливе мікрорізання з утворенням стружки. Ерозійне зношування - це процес відділення з поверхні твердого тіла часток матеріалу під впливом, що рухається щодо нього рідкого або газового середовища, що не містить абразивних часток, що супроводжується зміною розмірів цього тіла. Спостерігається ерозійне зношування при впливі високошвидкісного потоку рідини, газу або пари. Зокрема , цьому виду зношування зазнають відсічні крайки золотників, клапани гідроапаратури, не прироблені поршневі кільця двигунів (потік газів зношує метал у місцях нещільного прилягання кільця до циліндра), лопати гребних гвинтів, деталі літальних апаратів, сопла ракетних двигунів. Процес ерозійного зношування можна умовно розділити на два етапи. На першому етапі руйнування обумовлене тертям середовища, що рухається, про поверхню твердого тіла. Молекули газу або рідини, взаємодіючі з атомами поверхні твердого тіла, що й захоплюються потоками середовища, що рухається, "витягають" окремі атоми з поверхні, а згодом розхитують і вимивають окремі мікрообсяги матеріалу. Значно більш відчутний внесок у зношування вносить динамічна дія потоку. Воно обумовлене ударною дією молекул середовища на поверхню твердого тіла. Таке зіткнення супроводжується вириванням більших часток (груп зерен з несприятливою орієнтацією структурних утворів щодо діючої сили) і тому в більшій мірі визначає інтенсивність зношування. У пластичних матеріалах руйнування поверхні має місце лише на останній стадії, а в початковий період накопичуються мікропластичні деформації, матеріал наклепується. Коли вичерпується здатність металу до зміцнення, відбувається "вимивання" часток матеріалу. Таким чином, перший етап ерозійного зношування закінчується утворенням на поверхні тертя тріщин або поглиблень, що розташовуються в напрямку руху середовища. Він характеризується низькою інтенсивністю зношування. Другий етап обумовлений розвитком мікротріщин або інших дефектів поверхні, викликаним розклинюючою дією молекул середовища, що рухається, впроваджуються в обсяг цих дефектів з великою швидкістю. Ударна дія молекул обумовлена не тільки високою швидкістю потоку середовища, але й турбулентністю її руху поблизу дефектів поверхні. Розвиток мікротріщин можливо також внаслідок прояву ефекту Ребиндера. Цей етап характеризується більш високою інтенсивністю зношування. Найбільш істотний вплив на інтенсивність ерозійного зношування виявляє склад середовища, що рухається. Так, при згорянні бензину в камері внутрішнього згоряння утворюються пара, двоокис вуглецю, оксиди сірки й азоту, з'єднання хлору. Результатом взаємодії цих з'єднань є утворення вугільної, сарної, азотної й соляної кислот. Конденсація кислот на стінках циліндра, поршня й поршневих кілець приводить до ерозійно-корозійного зношування перерахованих деталей. Газовий потік сприяє відділенню продуктів корозії з поверхонь тертя і їх видаленню. Очевидно, що інтенсивність зношування в таких умовах значною мірою визначається хімічною активністю середовища. Ерозійне зношування ставиться до слабовивченим видам. Порівняно велика кількість досліджень виконана тільки по вивченню ерозії твердих тіл дощовими краплями. Тому про відносну зносостійкість різних класів матеріалів можна обіцяти по отриманих Р. Лангбейном даним про швидкість зношування твердих тіл краплями дощу (мал. 7.15). Видно, що найменшою стійкістю до зношування має скло й полімерні матеріали. Кераміка, незважаючи на високу крихкість, є більш зносостійкою. Максимальний опір ерозійному зношуванню виявляють метали, якщо середовище, що рухається, не є хімічно активною.

часток. Якщо а =90° (частки падають перпендикулярно до поверхні, що зношується), можливі наступні види зношування твердих тіл: крихке руйнування, зношування внаслідок пластичного деформування, перенаклеп з наступним відділенням матеріалу у вигляді лусочок. У цьому випадку найбільшу зносостійкість мають матеріали, здатні витримувати без руйнування багаторазові деформації (гума, полімери, полімеркераміка ), найменшої - тендітні (стекло, базальт). Зі зменшенням зростає роль мікрорізання й малоциклової втоми. У цьому випадку більш зносостійкими стають метали. Хімічна активність вологи також впливає на механізм зношування. Так, вода при терті сприяє прискоренню окиснення металу й утворенню вільного водню, що гарантує більш інтенсивне зношування. Експериментально встановлене, що підвищення твердості чистих металів і сталі викликає збільшення їх зносостійкості. Гідроабразивна зносостійкість пластмас нижче, чим металів. Однак на відміну від металів збільшення кута атаки абразивних часток приводить до підвищення їх зносостійкості, і по цій характеристиці полімерні матеріали (особливо гуми й поліуретани) наближаються до металів. Даний ефект пояснюється високим рівнем розсіювання енергії удару й релаксацією напруг, що виникають у поверхневому шарі полімеру при ударі частки. Ці фактори пов'язані з деформаційними властивостями полімерів, про що свідчить кореляція їх опору зношуванню з модулем пружності. Установлене, що незалежно від кута атаки абразивних часток їм при гідроабразивному зношуванні монотонно зменшується з ростом модуля пружності полімерних матеріалів. Таким чином, полімери мають перевагу в порівнянні з металами по гідроабразивній зносостійкості при більших кутах атаки й малої енергії удару, обумовленою масою й швидкістю часток абразиву. Особливо ефективне застосування полімерних матеріалів при гідроабразивному зношуванні в агресивних середовищах. Газоподібне зношування - це відділення з поверхні тертя матеріалу або його пластичне деформування під впливом твердих часток, що захоплюються потоком газу, що супроводжується зміною розмірів тіла, що зношується. Цьому виду зношування зазнають деталі пневмотранспортних обладнань, газових турбін, дезінтеграторів, гірничо-шахтного устаткування, молотки дробарок, обшивка літальних апаратів, лопатки вентиляторів, сопла піскострумінних автоматів, вихлопні труби. Кінетична енергія твердих часток витрачається на деформування, розігрівши й руйнування поверхневого шару деталі, що зношується, а також на трибохімічні реакції, емісію електронів і прискорення часток після удару. Механізм газоподібного зношування визначається структурою й механічними властивостями матеріалів, що зношуються, а також кутом атаки, швидкістю й розмірами абразивних часток. При малих кутах атаки, коли реалізується упругопластичний (матеріал з низькою твердістю) ковзний контакт абразивних часток з поверхнею, що зношується, частки зношування виникають у результаті багаторазового пластичного деформування матеріалу абразивом. На поверхні тертя утворюються витягнуті в напрямку V лунки (канавки), на краях яких розташовуються гребінці пластично деформованого матеріалу. Після багаторазових ударів абразивних часток і деформацій матеріалу відбувається його окрихчення й відділення від поверхні тертя. Таким чином, зношування є результатом пластичного деформування матеріалу і його малоциклової втоми. З підвищенням твердості матеріалу лунки стають менш глибокими, менший обсяг поверхневого шару зазнає деформаціям і наклепу. При цьому вплив пластичних деформацій і утоми на процес зношування знижується, що викликає зменшення І. В окремих випадках можливе мікрорізання з утворенням стружки. Ерозійне зношування - це процес відділення з поверхні твердого тіла часток матеріалу під впливом, що рухається щодо нього рідкого або газового середовища, що не містить абразивних часток, що супроводжується зміною розмірів цього тіла. Спостерігається ерозійне зношування при впливі високошвидкісного потоку рідини, газу або пари. Зокрема , цьому виду зношування зазнають відсічні крайки золотників, клапани гідроапаратури, не прироблені поршневі кільця двигунів (потік газів зношує метал у місцях нещільного прилягання кільця до циліндра), лопати гребних гвинтів, деталі літальних апаратів, сопла ракетних двигунів. Процес ерозійного зношування можна умовно розділити на два етапи. На першому етапі руйнування обумовлене тертям середовища, що рухається, про поверхню твердого тіла. Молекули газу або рідини, взаємодіючі з атомами поверхні твердого тіла, що й захоплюються потоками середовища, що рухається, "витягають" окремі атоми з поверхні, а згодом розхитують і вимивають окремі мікрообсяги матеріалу. Значно більш відчутний внесок у зношування вносить динамічна дія потоку. Воно обумовлене ударною дією молекул середовища на поверхню твердого тіла. Таке зіткнення супроводжується вириванням більших часток (груп зерен з несприятливою орієнтацією структурних утворів щодо діючої сили) і тому в більшій мірі визначає інтенсивність зношування. У пластичних матеріалах руйнування поверхні має місце лише на останній стадії, а в початковий період накопичуються мікропластичні деформації, матеріал наклепується. Коли вичерпується здатність металу до зміцнення, відбувається "вимивання" часток матеріалу. Таким чином, перший етап ерозійного зношування закінчується утворенням на поверхні тертя тріщин або поглиблень, що розташовуються в напрямку руху середовища. Він характеризується низькою інтенсивністю зношування. Другий етап обумовлений розвитком мікротріщин або інших дефектів поверхні, викликаним розклинюючою дією молекул середовища, що рухається, впроваджуються в обсяг цих дефектів з великою швидкістю. Ударна дія молекул обумовлена не тільки високою швидкістю потоку середовища, але й турбулентністю її руху поблизу дефектів поверхні. Розвиток мікротріщин можливо також внаслідок прояву ефекту Ребиндера. Цей етап характеризується більш високою інтенсивністю зношування. Найбільш істотний вплив на інтенсивність ерозійного зношування виявляє склад середовища, що рухається. Так, при згорянні бензину в камері внутрішнього згоряння утворюються пара, двоокис вуглецю, оксиди сірки й азоту, з'єднання хлору. Результатом взаємодії цих з'єднань є утворення вугільної, сарної, азотної й соляної кислот. Конденсація кислот на стінках циліндра, поршня й поршневих кілець приводить до ерозійно-корозійного зношування перерахованих деталей. Газовий потік сприяє відділенню продуктів корозії з поверхонь тертя і їх видаленню. Очевидно, що інтенсивність зношування в таких умовах значною мірою визначається хімічною активністю середовища. Ерозійне зношування ставиться до слабовивченим видам. Порівняно велика кількість досліджень виконана тільки по вивченню ерозії твердих тіл дощовими краплями. Тому про відносну зносостійкість різних класів матеріалів можна обіцяти по отриманих Р. Лангбейном даним про швидкість зношування твердих тіл краплями дощу (мал. 7.15). Видно, що найменшою стійкістю до зношування має скло й полімерні матеріали. Кераміка, незважаючи на високу крихкість, є більш зносостійкою. Максимальний опір ерозійному зношуванню виявляють метали, якщо середовище, що рухається, не є хімічно активною.

Рис 1.1.Швидкість зношування різних матеріалів краплями дощу

Кавітаційне зношування - це процес руйнування поверхневого шару твердого тіла рідиною, що швидко рухається зі змінною швидкістю, що містить пухирці газу (каверни), які схлопуються в поверхні цього тіла. Цьому виду зношування зазнають вузли тертя, що працюють в умовах гідродинамічного змащення; лопатки гідротурбін; деталі гідроапаратури, насосів і гребних гвинтів; трубопроводи; зовнішні поверхні циліндрів двигунів внутрішнього згоряння, охолоджуваних водою; корпуса судів, торпед і підводних човнів. Кавітація являє собою спостережуваний в обсязі рідини процес зародження, росту й схлопування каверн - замкнених порожнин (пухирців),які можуть містити газ або пара. Вона виникає при зниженні тиску в обсязі рідини. Існує кілька класифікацій кавітації, кожна з яких різниться принципом, покладеним у її основу. За умовами виникнення й фізичним особливостям розрізняють наступні види кавітації: що переміщається (пухирці рухаються разом з рідиною); приєднана (потік рідини відривається від границі твердого тіла з утвором порожнини, що містить дрібні нестаціонарні каверни); вихрова (пухирці утворюються в центрі вихрів, що виникають у зонах, де мають місце більші дотичні напруження, наприклад на кінцях лопат гребних гвинтів вібраційна (виникає внаслідок вібрацій поверхні твердого тіла або пульсації тиску в рідині). За умовами прояву розрізняють кавітації: профільну (потік рідини відривається від обтічного профілю й утворює каверни), щілинну виникає при русі рідини через зазор), зривну (утворюється при обтіканні нерівностей поверхні, що зношується). Процес кавітаційного зношування включає три стадії: зародження й ріст І кавітаційних пухирців, їх схлопування й гідродинамічний удар. Виникнення кавітації, тобто перехід локальних обсягів рідини в пароподібний стан, можливо шляхом зниження статичного тиску або підведення до неї теплової, електричної або іншої енергії. Розглянемо ці стадії на прикладі кавітації в потоці рідини, що рухається по каналу зі змінним перетином. Зміна перетину може бути викликана звуженням каналу (сопла, канали турбомашин, улита насоса) або наявністю перешкоди розташованого в потоці рідини (трубопроводи, що містять клапани й розподільні обладнання, витратоміри проточного типу, сполучення, у яких товщина зазору порівнянна з максимальною висотою виступів шорсткуватої поверхні). При обтіканні перешкоди швидкість руху й динамічний тиск рідини збільшуються, а статичний тиск падає до величини, що забезпечує паротворення. Розрив суцільного потоку й інтенсивне паротворення відбуваються в тих областях, де нерозчинений газ або неконденсована пара, завжди наявні в рідині, знижує на 3, 4 порядка її міцність на розрив (теоретично вона може досягати 1000 МН/м'). Ці області утворюють ядра кавітації / (мал. 1.3) які, потрапляючи в зону низького статичного тиску, виростають у навігаційні пухирці 2 - порожнечі, заповнені пором або газом (повітрям). Повітря, що виділяється з рідини, або газ полегшує утворення пухирців. Однак у пухирці зміст газу незначно вище, чим у рідині, оскільки час його існування становить мікросекунди, а цього недостатньо для помітної дифузії газу або повітря через рідину до каверн. Останні, розміром порядку десятків мікрометрів, переміщаються потоком рідини, збільшуючись у розмірах. При досягненні максимального розміру пухирця потенційна енергія Wн навколишньої його рідини

![]()

де Нт- радіус каверни; рк -тиск навколишньої каверну рідини; рн тиск насичених пар у пухирці.

Після обтікання нерівності (збільшення перетину каналу) швидкість руху рідини зменшується, а статичний тиск росте. Тут відбувається конденсація пари й розчинення газу, що супроводжуються сх